Высококачественные линии сборки двигателей

В этой статье мы подробно рассмотрим высококачественные линии сборки двигателей, их компоненты, принципы работы и лучшие практики для оптимизации производственных процессов. Вы узнаете о передовых технологиях, применяемых в современном производстве двигателей, а также о том, как выбрать и внедрить наиболее эффективное оборудование для вашего предприятия. Мы сосредоточимся на ключевых аспектах, обеспечивающих высокое качество и производительность, и предоставим практические советы для повышения эффективности ваших линий сборки двигателей.

Что такое Высококачественные Линии Сборки Двигателей?

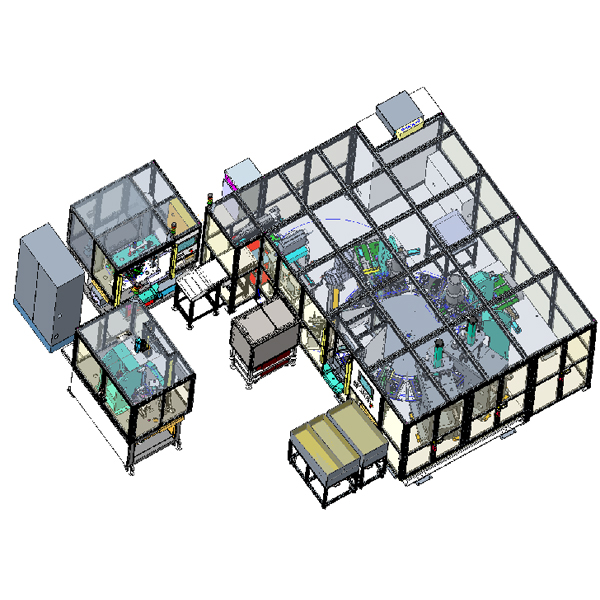

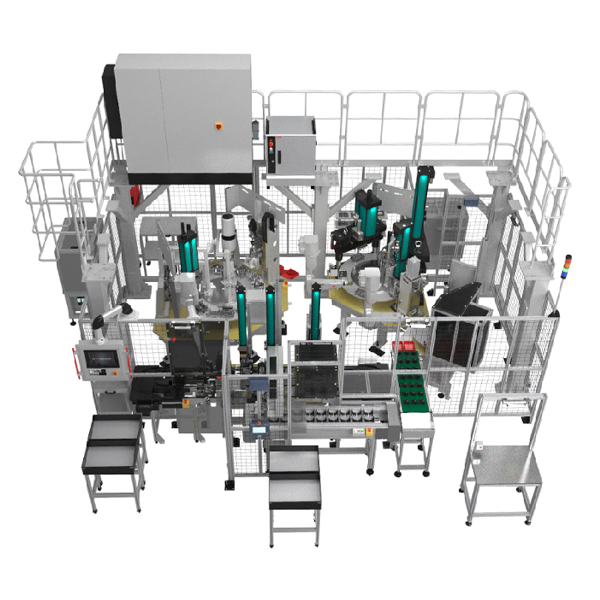

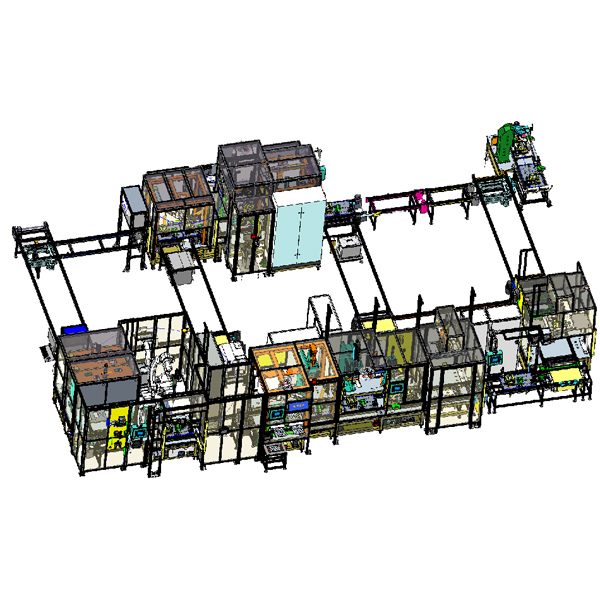

Высококачественные линии сборки двигателей – это автоматизированные или полуавтоматизированные системы, предназначенные для сборки двигателей внутреннего сгорания. Они состоят из различных станций и оборудования, объединенных в единый производственный поток. Цель - обеспечить высокую производительность, точность и повторяемость сборки, минимизируя при этом количество брака.

Основные Компоненты Линии Сборки

Станки для обработки деталей

Эти станки выполняют первичную обработку компонентов двигателя, таких как блок цилиндров, головка блока цилиндров и коленчатый вал. Они включают в себя токарные станки, фрезерные станки, сверлильные станки и шлифовальные станки.

Системы транспортировки

Системы транспортировки отвечают за перемещение деталей между различными станциями сборки. Это могут быть конвейеры, роботы или автоматизированные управляемые транспортные средства (AGV).

Станции сборки

На станциях сборки происходит непосредственная сборка двигателя. Это включает в себя установку поршней, коленчатого вала, головки блока цилиндров, распределительного вала и других компонентов. На этих станциях часто используются роботизированные системы для автоматизации операций.

Системы контроля качества

Системы контроля качества используются для проверки качества собранных двигателей. Они включают в себя системы измерения, испытательные стенды и системы визуального контроля.

Технологии, Применяемые в Современном Производстве

Роботизированные системы

Роботы используются для автоматизации различных операций сборки, таких как установка компонентов, закручивание болтов и нанесение герметиков. Они обеспечивают высокую точность и скорость работы.

Системы машинного зрения

Системы машинного зрения используются для контроля качества деталей и сборки. Они могут обнаруживать дефекты, такие как трещины, царапины и неправильные установки компонентов.

Автоматизированные системы управления

Автоматизированные системы управления (SCADA) используются для мониторинга и управления производственным процессом. Они позволяют операторам отслеживать параметры работы, обнаруживать неисправности и оптимизировать производственные процессы.

Выбор Оборудования для Линии Сборки Двигателей

При выборе оборудования для линии сборки двигателей необходимо учитывать следующие факторы:

- Тип двигателя: разные типы двигателей (бензиновые, дизельные) требуют разного оборудования.

- Производственная мощность: необходима для определения производительности станков и систем транспортировки.

- Качество и надежность: предпочтение следует отдавать надежному оборудованию от известных производителей.

- Автоматизация: степень автоматизации зависит от бюджета и требований к производительности.

- Гибкость: необходимо учитывать возможность внесения изменений в конструкцию двигателя в будущем.

Примеры Реальных Проектов

Рассмотрим несколько примеров успешных проектов по внедрению высококачественных линий сборки двигателей:

- Компания Bosch: внедрила полностью автоматизированную линию сборки двигателей на своем заводе в Штутгарте. Результатом стало повышение производительности на 20% и снижение количества брака на 15%.

- Компания Toyota: использует роботизированные системы для сборки двигателей на своих заводах по всему миру. Это позволило повысить точность сборки и сократить время производственного цикла.

Оптимизация Производственных Процессов

Оптимизация логистики

Оптимизация логистики включает в себя организацию эффективного потока материалов и компонентов на линии сборки двигателей. Это включает в себя использование систем канбан, Just-in-Time поставки и автоматизированных систем хранения и выдачи.

Контроль качества

Необходимо проводить регулярный контроль качества на всех этапах сборки, чтобы выявлять и устранять дефекты. Это включает в себя использование систем машинного зрения, испытательных стендов и систем измерения.

Обучение персонала

Квалифицированный персонал – ключ к успешной работе линии сборки двигателей. Необходимо проводить регулярное обучение операторов и инженеров, чтобы они знали все тонкости производственного процесса.

Заключение

Внедрение высококачественных линий сборки двигателей является сложной задачей, но она может принести значительные выгоды для вашего предприятия. Выбор правильного оборудования, оптимизация производственных процессов и обучение персонала – вот ключевые факторы успеха. Для получения дополнительной информации и консультаций, вы можете обратиться к специалистам ООО Нанкин АнМай Электромеханик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные системы матричной маркировки BenchDot 4000

Промышленные системы матричной маркировки BenchDot 4000 -

Запрессовка болтов

Запрессовка болтов -

Портативная беспроводная электрическая маркировочная машина PortaDot 60-30E Touch

Портативная беспроводная электрическая маркировочная машина PortaDot 60-30E Touch -

Автоматическое оборудование для тиснения

Автоматическое оборудование для тиснения -

Сборочная линия рулевой колонки

Сборочная линия рулевой колонки -

Водяной насос точность пресс фитинг машина

Водяной насос точность пресс фитинг машина -

Пуансон

Пуансон -

Системы матричной маркировки для мастерских 100-75E MarkMate 100-75E

Системы матричной маркировки для мастерских 100-75E MarkMate 100-75E -

Встроенная в линию машина для нанесения матричной маркировки InDot Marking

Встроенная в линию машина для нанесения матричной маркировки InDot Marking -

Запрессовка втулок шасси автомобиля

Запрессовка втулок шасси автомобиля -

Клепка дверных гаек

Клепка дверных гаек -

Сборка рычага подвески

Сборка рычага подвески

Связанный поиск

Связанный поиск- Превосходная линия для формовки валков

- Ведущая система точечной матричной маркировки VIN двигателя

- Знаменитые сборочные автономные станции

- Ведущий покупатель оборудования для считывания и градации кодов

- Оборудование для вулканизации OEM

- Купить трафаретные коды

- Ведущая производственная линия сборки

- Высококачественные роботизированные сборочные линии

- Лазерная маркировка инспекции рабочей станции в Китае

- Рабочая станция очистки лазерной маркировки в Китае