Поставщики оборудования для клепки функциональных деталей

В современном машиностроении и производстве функциональных деталей сборка часто требует использования надежных и эффективных методов соединения. Клепка – один из таких методов, позволяющий создавать прочные и долговечные конструкции. Но чтобы клепка действительно соответствовала требованиям, необходимо не только правильно проектировать детали, но и иметь в распоряжении качественное оборудование. В этой статье мы рассмотрим, на что обращать внимание при выборе поставщиков оборудования для клепки функциональных деталей, какие виды оборудования существуют и на что стоит обратить внимание.

Почему важен выбор надежного поставщика оборудования для клепки?

Выбор поставщика оборудования для клепки функциональных деталей – это не просто вопрос покупки инструмента. Это инвестиция в качество и эффективность вашего производства. Некачественное оборудование может привести к проблемам с надежностью соединений, увеличению сроков производства и, как следствие, к убыткам. Представьте себе ситуацию: вы планируете выпуск партии деталей, а оборудование постоянно ломается, что приводит к простоям и срыву сроков. Это очень неприятно и дорого! Поэтому к выбору поставщика нужно подходить ответственно.

Опыт работы поставщика, репутация на рынке, предлагаемый ассортимент, техническая поддержка – все это важные факторы, которые нужно учитывать.

Какие виды оборудования для клепки существуют?

Существует множество различных видов оборудования для клепки, каждый из которых предназначен для определенных задач и типов деталей. Вот некоторые из наиболее распространенных:

Ручные кернеры и пуансоны

Это самый простой и доступный вариант оборудования для клепки. Ручные инструменты подходят для небольших объемов работ и для случаев, когда требуется точная и контролируемая клепка. Они идеально подходят для прототипирования и небольших серий.

Полуавтоматические кернеры

Полуавтоматические кернеры сочетают в себе ручной режим управления и автоматизированные функции. Это позволяет повысить производительность и точность клепки. Они особенно удобны для средних объемов производства.

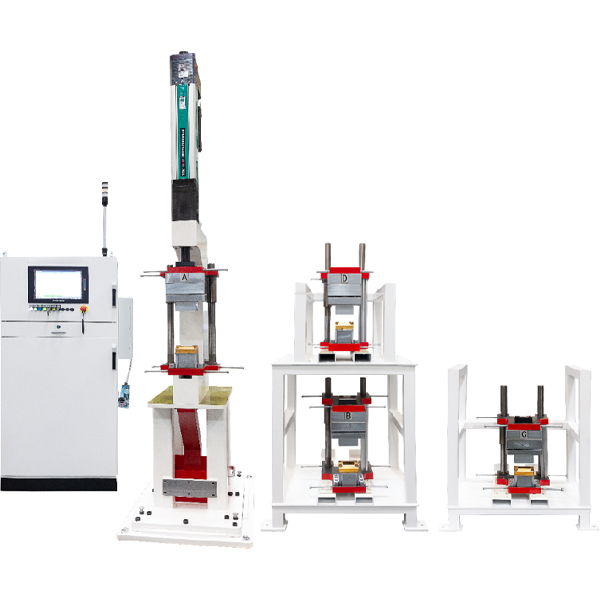

Автоматические клеточные прессы

Автоматические клеточные прессы – это высокопроизводительное оборудование, предназначенное для массового производства деталей, соединенных клепкой. Эти прессы позволяют автоматизировать весь процесс клепки, что значительно снижает затраты на оплату труда и увеличивает производительность.

Специализированные клеточные машины

Для клепки специальных деталей, требующих особых условий и технологий, используются специализированные клеточные машины. Например, для клепки деталей из труднообрабатываемых материалов или для клепки деталей с нестандартной геометрией.

Например, компания ООО Нанкин АнМай Электромеханик предлагает широкий спектр оборудования, включая автоматические клеточные прессы и специализированные клеточные машины. [https://www.allmacindustries.ru/](https://www.allmacindustries.ru/)

На что обращать внимание при выборе поставщика оборудования для клепки?

Выбор поставщика оборудования для клепки функциональных деталей – это ответственный шаг, который требует внимательного подхода. Вот на что стоит обратить внимание:

- Репутация поставщика: Изучите отзывы о компании, поищите информацию о ее опыте работы на рынке. Почитайте форумы и специализированные издания, чтобы узнать мнение других клиентов.

- Ассортимент оборудования: Убедитесь, что поставщик предлагает широкий выбор оборудования, соответствующего вашим потребностям. Особенно важно, чтобы у поставщика был выбор оборудования для клепки различных типов деталей и материалов.

- Техническая поддержка: Важно, чтобы поставщик предоставлял квалифицированную техническую поддержку. Узнайте, есть ли у поставщика сервисные центры в вашем регионе и какие гарантии предоставляются на оборудование.

- Цена: Не стоит гнаться за самой низкой ценой. Часто дешевое оборудование оказывается некачественным и быстро выходит из строя. Ищите оптимальное соотношение цены и качества.

- Доставка и монтаж: Узнайте, как организована доставка оборудования и какие условия монтажа. Правильный монтаж оборудования является важным условием его долговечной и эффективной работы.

Ключевые характеристики оборудования для клепки

При выборе оборудования для клепки необходимо учитывать ряд ключевых характеристик:

- Рабочий ход: Определяет максимальную толщину детали, которую можно склепать.

- Максимальное усилие клепки: Определяет максимальную прочность соединения. Важно, чтобы усилие клепки соответствовало требованиям вашей конструкции.

- Тип клеточного пресса: Различные типы клеточных прессов подходят для разных объемов производства и типов деталей.

- Электропитание: Убедитесь, что оборудование соответствует требованиям электропитания вашей мастерской.

- Габариты и вес: Учитывайте размеры и вес оборудования при выборе места его установки.

Например, при клепке деталей из алюминия рекомендуется использовать оборудование с низким усилием клепки, чтобы избежать деформации материала. При клепке деталей из стали необходимо использовать оборудование с высоким усилием клепки, чтобы обеспечить надежность соединения.

Практический совет: Оценка поставщика

Перед заключением договора с поставщиком оборудования для клепки функциональных деталей рекомендуется провести практическую оценку: попросить поставщика продемонстрировать работу оборудования, задать вопросы, касающиеся обслуживания и гарантийных условий. Не стесняйтесь просить предоставить примеры выполненных проектов и контакты клиентов, которые уже используют его оборудование. Это поможет вам получить более полное представление о поставщике и его возможностях.

Помните, что надежный поставщик – это не просто продавец оборудования, а ваш партнер, который готов помочь вам в решении любых вопросов, связанных с клепкой функциональных деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

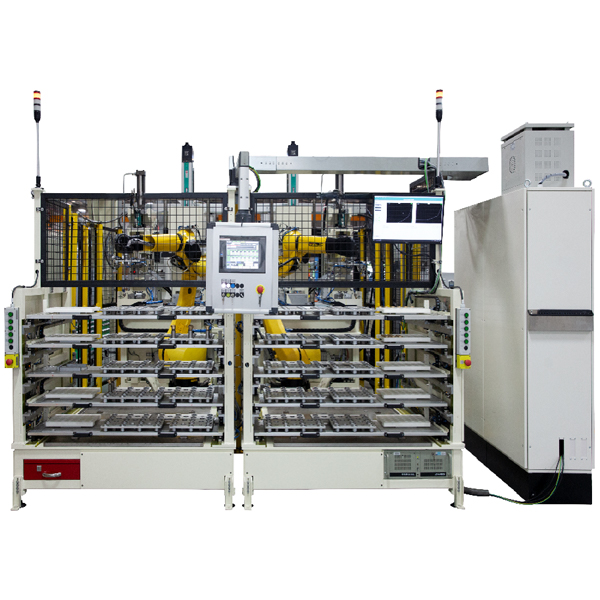

Сборочная станция для прессовой установки, завинчивания и маркировки автомобильных амортизаторов

Сборочная станция для прессовой установки, завинчивания и маркировки автомобильных амортизаторов -

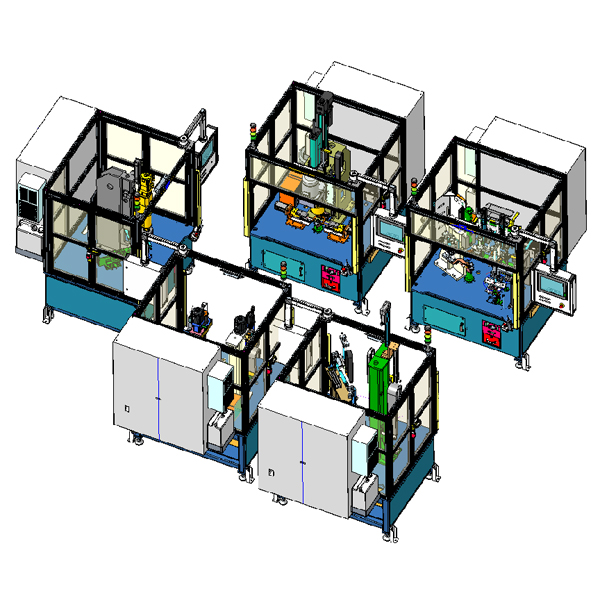

Сборка автомобильного сцепления

Сборка автомобильного сцепления -

Сборка направляющей автомобильного сиденья (версия 2)

Сборка направляющей автомобильного сиденья (версия 2) -

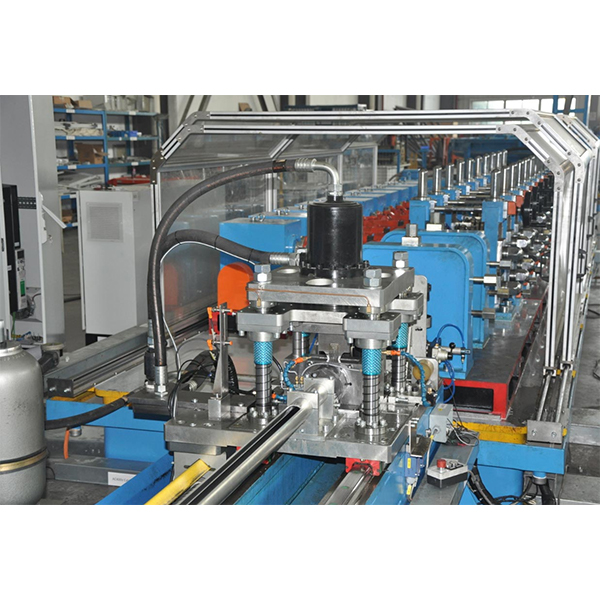

Металлический палубный роликовый формовочный станок

Металлический палубный роликовый формовочный станок -

Машина для формовки трубных рулонов

Машина для формовки трубных рулонов -

Запрессовка втулок шасси

Запрессовка втулок шасси -

Пробивка отверстий в системе шасси

Пробивка отверстий в системе шасси -

Сборка рычага подвески

Сборка рычага подвески -

Машина для формовки кровельных панелей

Машина для формовки кровельных панелей -

Вспомогательное оборудование

Вспомогательное оборудование -

Сборка водяного насоса автомобиля

Сборка водяного насоса автомобиля -

Пробивка отверстий в кузове автомобиля

Пробивка отверстий в кузове автомобиля

Связанный поиск

Связанный поиск- разматыватель металла

- Ведущее оборудование для сборки автомобильных сцеплений

- Крупнейшие покупатели оборудования для нанесения оттисков

- Отличные ручные изделия

- Производители маркировочных машин с ЧПУ

- Производители настольных лазерных станков

- Поставщики пневмогидравлических усилительных цилиндров TOX

- Купить прессовый станок

- Ведущий покупатель сменных формовочных машин C/Z

- Крупнейшие покупатели оборудования для сборки автомобильных рычагов управления