Знаменитое оборудование для клепки функциональных деталей

В этой статье мы рассмотрим знаменитое оборудование для клепки функциональных деталей, от современных технологических решений до проверенных временем инструментов. Вы узнаете о различных типах оборудования, их преимуществах и недостатках, а также о том, как выбрать подходящий вариант для ваших задач. Мы предоставим практические рекомендации, примеры использования и советы по оптимизации процесса клепки, чтобы обеспечить высокое качество и эффективность производства.

Введение в процесс клепки и его важность

Клепка функциональных деталей – это один из важнейших этапов производства, обеспечивающий надежное соединение компонентов. Качество клепки напрямую влияет на прочность, долговечность и безопасность конечного изделия. От правильного выбора оборудования и технологии зависит эффективность производства и снижение затрат.

Основные типы оборудования для клепки

Ручные клепальные инструменты

Ручные клепальные инструменты – это базовое оборудование, идеально подходящее для мелкосерийного производства и ремонтных работ. Они просты в использовании, не требуют подключения к электросети и относительно недороги. К ним относятся:

- Ручные клепальные молотки

- Клепальные щипцы

- Резьбовые заклепочники

Преимущества: портативность, низкая стоимость, простота использования. Недостатки: низкая производительность, зависимость от физических усилий оператора.

Пневматическое клепальное оборудование

Пневматическое оборудование значительно повышает скорость и качество клепки, особенно при работе с большими объемами. Оно использует сжатый воздух для приведения в действие клепальных механизмов. Примерами являются:

- Пневматические клепальные пистолеты

- Автоматические клепальные машины

Преимущества: высокая производительность, снижение физической нагрузки на оператора, возможность работы с различными материалами. Недостатки: необходимость подключения к воздушной магистрали, более высокая стоимость.

Электрическое клепальное оборудование

Электрическое оборудование является хорошей альтернативой пневматическому, предлагая высокую производительность и удобство использования. Оно работает от электрической сети. Примеры включают в себя:

- Электрические клепальные пистолеты

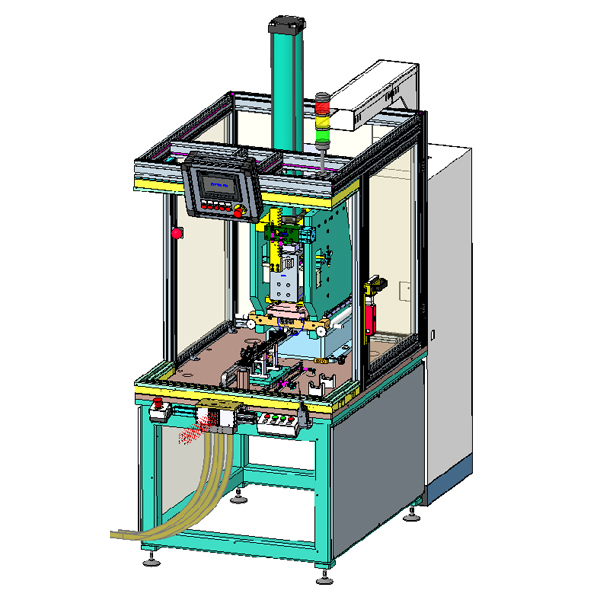

- Автоматизированные клепальные системы

Преимущества: высокая производительность, простота эксплуатации, отсутствие необходимости в воздушной магистрали. Недостатки: привязка к источнику питания, более высокая стоимость по сравнению с ручными инструментами.

Гидравлическое клепальное оборудование

Гидравлическое оборудование предназначено для выполнения особо сложных задач, требующих больших усилий и точности. Оно использует гидравлическое давление для клепки. Часто используется в авиационной промышленности и производстве тяжелой техники.

Преимущества: высокая мощность, точность, надежность. Недостатки: высокая стоимость, сложность обслуживания.

Ключевые параметры при выборе оборудования

При выборе оборудования для клепки функциональных деталей необходимо учитывать следующие параметры:

- Тип заклепок: диаметр, материал, форма головки.

- Материал деталей: толщина, прочность.

- Объем производства: количество деталей в час.

- Бюджет: стоимость оборудования и эксплуатационные расходы.

- Эргономика: удобство работы оператора.

- Техническое обслуживание: доступность запчастей и сервиса.

Примеры применения и лучшие практики

Давайте рассмотрим несколько примеров применения оборудования для клепки функциональных деталей в различных отраслях:

- Авиационная промышленность: использование гидравлического оборудования для клепки фюзеляжей и крыльев самолетов.

- Автомобилестроение: применение пневматических и электрических инструментов для сборки кузовов и шасси.

- Производство электроники: использование ручных и пневматических заклепочников для монтажа печатных плат и корпусов.

Советы по оптимизации процесса клепки

- Подготовка: убедитесь, что детали чистые и правильно выровнены.

- Выбор заклепок: используйте заклепки, соответствующие материалу и толщине деталей.

- Настройка оборудования: отрегулируйте параметры оборудования в соответствии с типом заклепок и материалов.

- Техника клепки: соблюдайте правильную последовательность и силу удара/давления.

- Контроль качества: проверяйте качество клепки после каждого этапа.

Сравнение различных типов оборудования

Предлагаем таблицу сравнения основных типов оборудования для клепки, чтобы облегчить ваш выбор:

| Тип оборудования | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Ручное | Дешевое, портативное | Низкая производительность, требуется усилие | Мелкосерийное производство, ремонт |

| Пневматическое | Высокая производительность, удобство | Требуется подключение к воздуху | Средне- и крупносерийное производство |

| Электрическое | Высокая производительность, простота | Требуется питание от сети | Средне- и крупносерийное производство |

| Гидравлическое | Высокая мощность, точность | Высокая стоимость, сложное обслуживание | Специальные задачи, авиация |

Заключение

Выбор оборудования для клепки функциональных деталей – это важный шаг на пути к эффективному производству. Тщательно изучите свои потребности, сравните различные типы оборудования и выберите оптимальный вариант, который обеспечит высокое качество, производительность и долговечность вашей продукции. Если вам требуется надежное оборудование, обратите внимание на предложения ООО Нанкин АнМай Электромеханик, которые специализируются на поставке качественных решений для производства.

Ресурсы и ссылки

- [Укажите ссылки на авторитетные источники информации о клепке и оборудовании, например, сайты производителей или тематические порталы]

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пробивка отверстий в шасси

Пробивка отверстий в шасси -

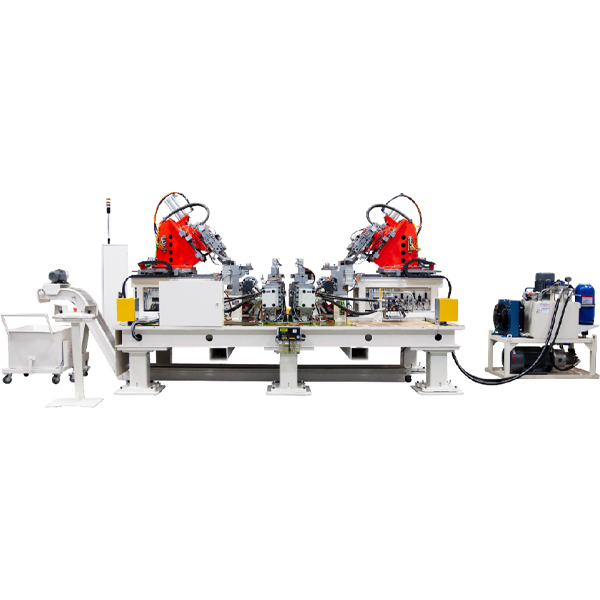

Сборочная линия рычагов подвески

Сборочная линия рычагов подвески -

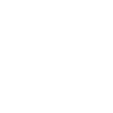

Сборка рычага подвески

Сборка рычага подвески -

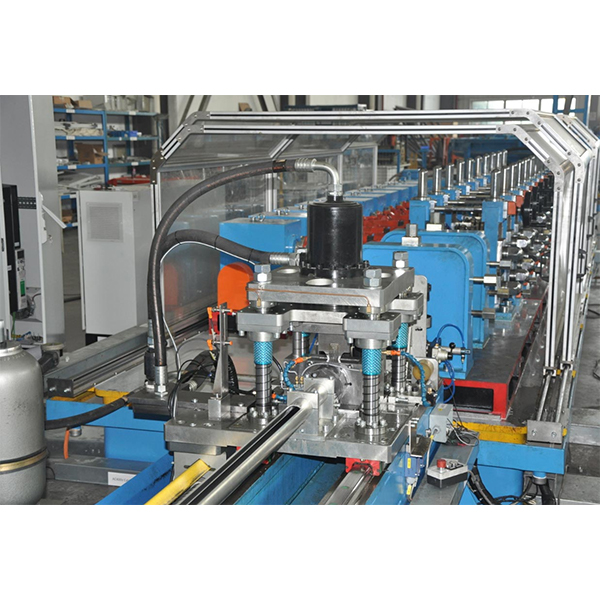

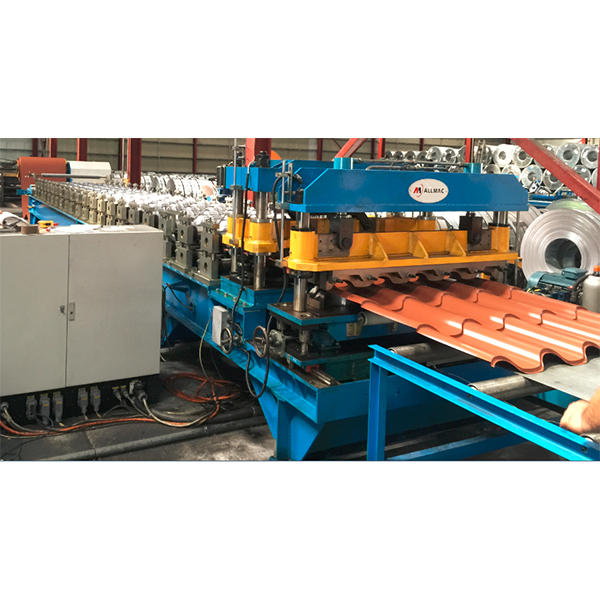

Машина для формовки трубных рулонов

Машина для формовки трубных рулонов -

Сборка направляющей сиденья автомобиля

Сборка направляющей сиденья автомобиля -

Машина для формовки рулонов плитки

Машина для формовки рулонов плитки -

MarkMate Прикосновение

MarkMate Прикосновение -

Сборка водяного насоса автомобиля

Сборка водяного насоса автомобиля -

Сборка автомобильного сцепления (версия 2)

Сборка автомобильного сцепления (версия 2) -

Портативная матричная маркировочная машина P130-30E Portadot P130-30E

Портативная матричная маркировочная машина P130-30E Portadot P130-30E -

Стальная форма для персонажей

Стальная форма для персонажей -

Пуансон

Пуансон

Связанный поиск

Связанный поиск- Производители линий сборки редукторов

- Купить линию продольной резки

- Знаменитый портативный лазерный станок

- Автоматизированная сборка изделий

- Закупка оборудования для сборки автомобильных рычагов управления

- Купить этикетировочное оборудование

- Производитель оборудования для прослеживаемости

- Ведущий покупатель правильных машин

- Ведущий разматыватель металлических рулонов

- 3D-захватное автоматическое погрузочно-разгрузочное оборудование