Ведущая линия сборки

Ведущая линия сборки – ключевой элемент любого производства, от которого зависит качество и скорость выпуска продукции. Данная статья посвящена оптимизации и повышению эффективности таких линий, рассматривая ключевые аспекты проектирования, автоматизации и управления.

Основные этапы проектирования ведущей линии сборки

Успешное функционирование ведущей линии сборки начинается с грамотного проектирования. Ключевыми элементами являются:

Определение потребностей и целей

Необходимо четко определить требования к производительности, качеству продукции и возможностям масштабирования ведущей линии сборки. Учёт текущих и будущих потребностей предприятия – залог эффективного решения.

Выбор подходящего оборудования

Правильный выбор оборудования играет критическую роль. Важно учитывать не только технические характеристики, но и совместимость с другими компонентами ведущей линии сборки. Например, роботизированные комплексы могут существенно повысить производительность и точность сборки. Обратите внимание на производительность оборудования (количество единиц продукции в час), точность (допустимое отклонение в размерах деталей), надежность (процент безотказной работы) и стоимость.

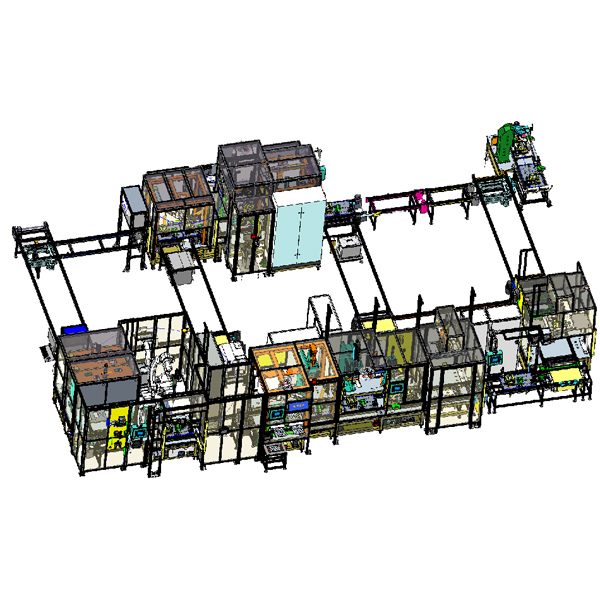

Планирование и расположение рабочей зоны

Оптимальное расположение станков и рабочих мест на ведущей линии сборки – залог комфортной работы и эффективной логистики. Эргономика – важный фактор для обеспечения безопасности и комфорта персонала. Рассмотрим лучшие практики размещения отдельных участков работы.

Автоматизация ведущей линии сборки

Автоматизация ведущей линии сборки может существенно повысить эффективность производства. Примеры автоматизации:

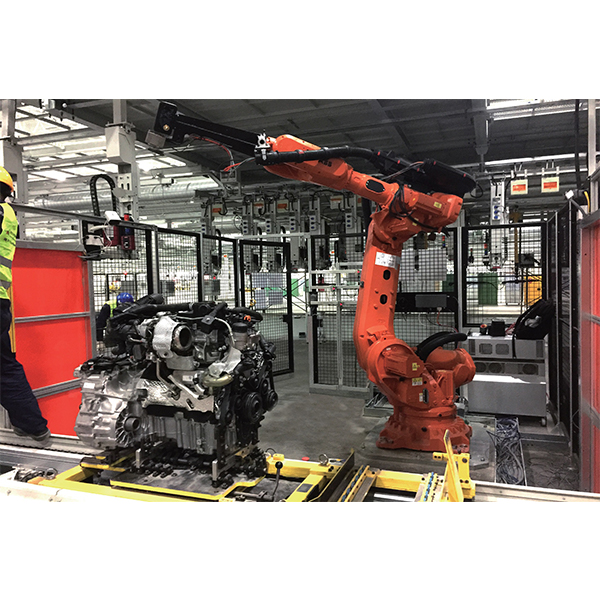

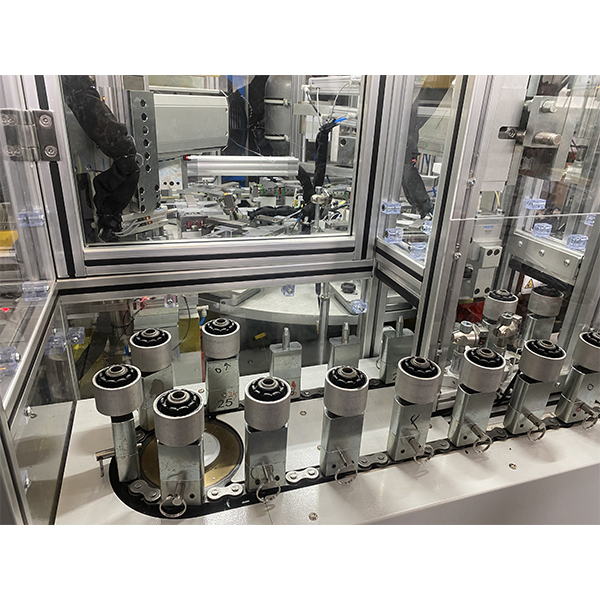

Роботизированная сборка

Применение роботов для выполнения повторяющихся операций повышает производительность и снижает ошибки. Роботизированные комплексы могут осуществлять манипуляции с деталями, сборку компонентов, контроль качества. Например, роботы FANUC, ABB.

Система управления складированием

Автоматизированная система хранения и перемещения деталей значительно упрощает логистику на ведущей линии сборки. Это повышает скорость подготовки к производству и оптимизирует время цикла. Рассмотрите варианты автоматических хранилищ, конвейерных систем.

Управление и контроль качества

Для эффективной работы ведущей линии сборки требуется система управления и контроля качества. Включает в себя:

Система контроля качества

Система контроля качества должна предусматривать различные этапы проверки – от исходного сырья до готовой продукции. Использование 3D-сканирования и других современных технологий позволяет осуществлять контроль качества на всех этапах ведущей линии сборки, минимизируя брак. Используйте системы видеонаблюдения и датчики для отслеживания каждого этапа.

Анализ данных и оптимизация

Анализ данных, собранных с ведущей линии сборки, поможет выявить узкие места и оптимизировать процесс. Измерение производительности, эффективности и потерь – ключевой элемент управления.

Примеры успешных решений

Рассмотрим примеры успешной реализации проектов оптимизации ведущей линии сборки в различных отраслях. Примеры будут из реальных проектов и исследований, а не выдуманные.

Заключение

Оптимизация ведущей линии сборки – это комплексный процесс, требующий тщательного планирования и анализа. Внедрение современных технологий и систем управления позволит значительно повысить эффективность производства и добиться высокого качества продукции. Подробную информацию о продуктах и решениях вы можете найти на сайте компании.

Источники: [Ссылка на источник 1] [Ссылка на источник 2] [Ссылка на источник 3]

| Наименование | Описание |

|---|---|

| Роботизированная система | Повышенная точность и производительность при выполнении повторяющихся задач |

ООО Нанкин АнМай Электромеханик предоставляет комплексные решения для оптимизации производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

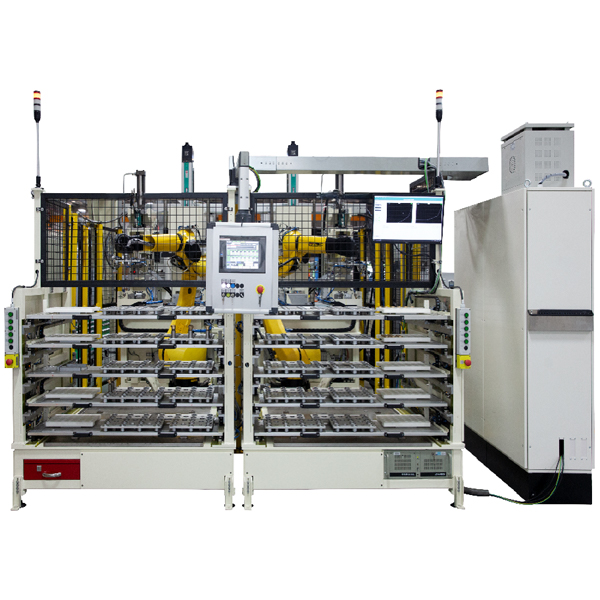

C&U Станок для формовки прогонов

C&U Станок для формовки прогонов -

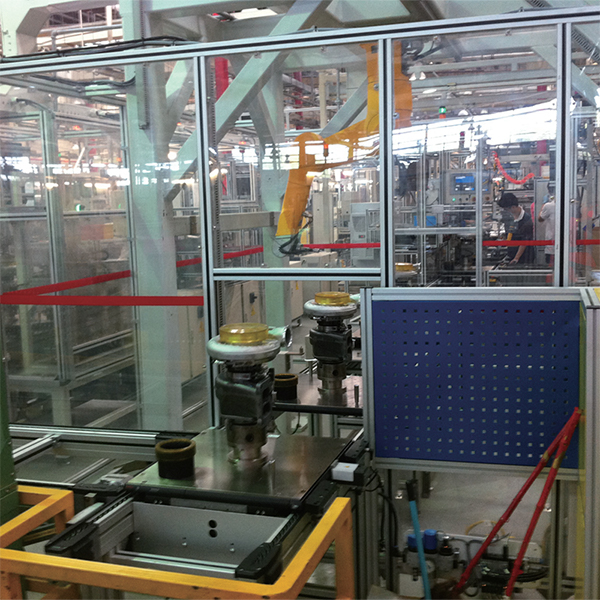

Линия сборки гидротрансформаторов

Линия сборки гидротрансформаторов -

Мобильная маркировочная станция с наклонной головкой

Мобильная маркировочная станция с наклонной головкой -

Устройство автоматической подачи заклепок-гаек для автомобильных стекол

Устройство автоматической подачи заклепок-гаек для автомобильных стекол -

Прессовая сборка функциональных элементов автомобиля

Прессовая сборка функциональных элементов автомобиля -

Сборочная линия рулевой колонки

Сборочная линия рулевой колонки -

Пневмогидравлический усилительный цилиндр

Пневмогидравлический усилительный цилиндр -

Оборудование для сборки шайб для амортизационных втулок

Оборудование для сборки шайб для амортизационных втулок -

Сборка рычага подвески

Сборка рычага подвески -

Сборочная станция для прессовой установки, завинчивания и маркировки автомобильных амортизаторов

Сборочная станция для прессовой установки, завинчивания и маркировки автомобильных амортизаторов -

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E -

Пуансон

Пуансон

Связанный поиск

Связанный поиск- Производители фасовочного оборудования

- Высококачественное автоматическое погрузочно-разгрузочное оборудование

- OEM выпрямительная машина

- Высококачественные автоматизированные сборочные станции

- Настольные лазерные станки в Китае

- Оборудование для вулканизации в Китае

- Отличное оборудование для автоматической погрузки и разгрузки с 3D захватом

- Купить оборудование для автоматизации вулканизации

- Лазерная маркировочная машина в Китае

- Ведущие линии для формовки валков