Сборка производственной линии

Эта статья предоставляет исчерпывающее руководство по сборке производственной линии, охватывая все этапы от планирования до запуска. Вы узнаете о ключевых компонентах, необходимых инструментах и передовых методах оптимизации производственных процессов. Мы рассмотрим различные типы линий, способы выбора оптимального оборудования и методы обеспечения безопасности на производстве. Кроме того, вы получите практические советы по снижению затрат и повышению эффективности, основанные на реальном опыте и лучших практиках отрасли.

Что такое Сборка производственной линии и зачем она нужна?

Сборка производственной линии – это процесс создания системы, в которой продукция последовательно проходит через различные этапы обработки, сборки и контроля качества. Такая система позволяет оптимизировать производство, повысить производительность и снизить себестоимость продукции. Она идеально подходит для массового производства и позволяет эффективно использовать ресурсы.

Основные этапы сборки производственной линии

1. Планирование и проектирование

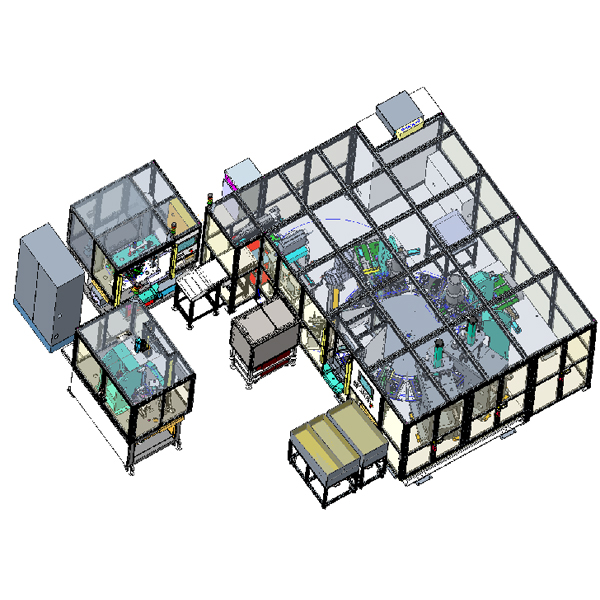

Первым шагом является тщательное планирование и проектирование производственной линии. Необходимо определить цели производства, объемы выпуска продукции, типы продукции, которые будут производиться, а также доступное пространство и бюджет. На этом этапе важно учитывать требования к качеству, безопасности и эргономике.

Совет: Проведите анализ текущих процессов и определите узкие места, чтобы оптимизировать планировку производственной линии.

2. Выбор оборудования и компонентов

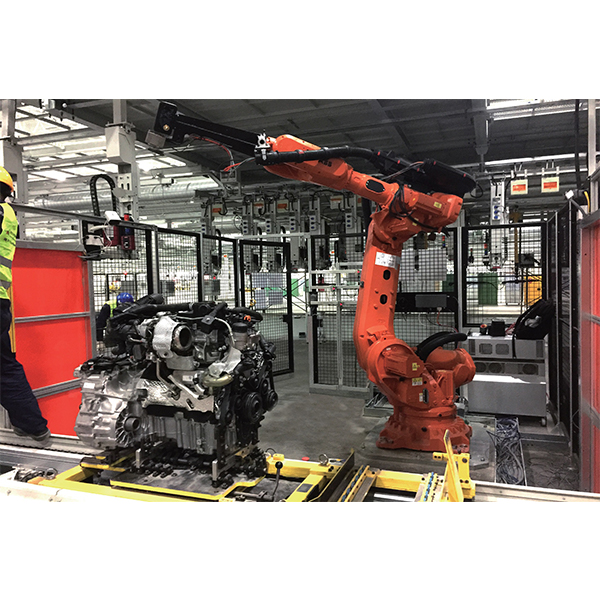

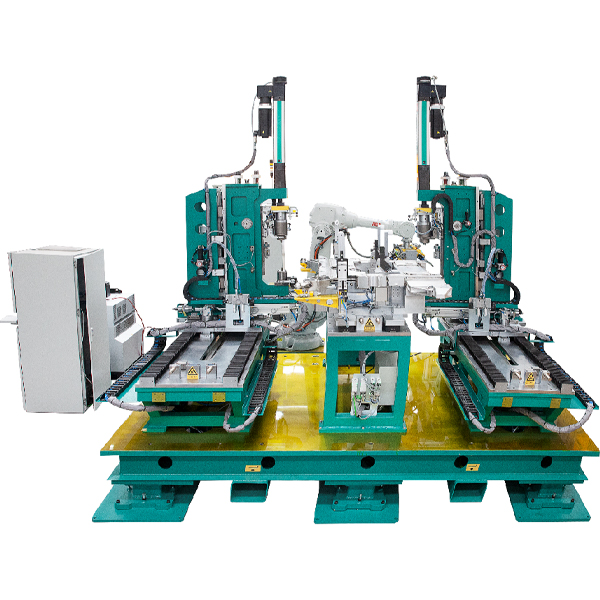

Следующий шаг – выбор необходимого оборудования и компонентов. Это включает в себя станки, конвейеры, роботы, системы управления и контроля, а также различные вспомогательные инструменты. Важно выбрать оборудование, которое соответствует требованиям производства и обеспечивает оптимальную производительность и надежность.

Рекомендация: Рассмотрите возможность использования оборудования с ЧПУ (числовым программным управлением) для повышения точности и автоматизации процессов.

3. Монтаж и установка

После выбора оборудования следует этап монтажа и установки. Этот процесс требует квалифицированных специалистов и соблюдения всех технических норм и правил безопасности. Важно обеспечить правильную установку оборудования, его выравнивание и подключение к системам энергоснабжения и управления.

4. Настройка и тестирование

После монтажа проводится настройка и тестирование оборудования. Этот этап включает в себя калибровку оборудования, настройку параметров работы, а также тестирование на соответствие заявленным характеристикам. Важно провести все необходимые тесты для обеспечения надежной и безопасной работы производственной линии.

5. Запуск и эксплуатация

После успешного тестирования производственная линия запускается в эксплуатацию. На этом этапе необходимо обучить персонал работе с оборудованием, разработать инструкции по эксплуатации и техническому обслуживанию. Важно постоянно контролировать работу производственной линии, оперативно реагировать на возникающие проблемы и проводить профилактическое обслуживание.

Ключевые компоненты производственной линии

- Конвейеры: Используются для перемещения продукции между этапами производства.

- Роботы: Применяются для автоматизации операций сборки, сварки, покраски и т.д.

- Станки: Необходимы для обработки деталей и компонентов.

- Системы управления: Отвечают за контроль и координацию работы всех компонентов производственной линии.

- Системы контроля качества: Обеспечивают проверку продукции на соответствие заданным параметрам.

Типы производственных линий

Существуют различные типы производственных линий, которые выбираются в зависимости от специфики производства:

- Поточные линии: Характеризуются высокой скоростью и эффективностью, подходят для массового производства однотипной продукции.

- Гибкие производственные системы: Позволяют быстро перенастраивать производство для выпуска различных типов продукции.

- Сборочные линии: Специализируются на сборке готовых изделий из отдельных компонентов.

Оптимизация производственной линии: Советы от эксперта

- Используйте Lean-методы: Ориентируйтесь на устранение потерь и повышение эффективности.

- Внедряйте автоматизацию: Используйте роботов и другие автоматизированные системы для повышения производительности.

- Проводите регулярное техническое обслуживание: Это позволит избежать поломок и простоев.

- Обучайте персонал: Обеспечьте квалифицированную подготовку персонала для работы с оборудованием.

- Следите за качеством: Внедряйте системы контроля качества на каждом этапе производства.

Примеры успешных сборок производственных линий

Примеры успешных внедрений производственных линий можно найти во многих отраслях промышленности, таких как автомобилестроение, электроника и пищевая промышленность. Например, компания ООО Нанкин АнМай Электромеханик, специализирующаяся на поставке электромеханического оборудования, может предоставить решения для автоматизации различных производственных процессов, включая проектирование и реализацию сборочных линий. Автоматизация и оптимизация производственных линий позволяют повысить производительность и сократить издержки.

Ниже приведен пример сравнения производительности до и после внедрения автоматизированной сборочной линии:

| Показатель | До автоматизации | После автоматизации |

|---|---|---|

| Производительность (единиц в час) | 50 | 200 |

| Затраты на персонал | Высокие | Снижены |

| Брак | Высокий | Снижен |

Заключение

Сборка производственной линии – это сложный, но крайне важный процесс для любого производственного предприятия. Тщательное планирование, правильный выбор оборудования и постоянная оптимизация помогут вам достичь высоких результатов. Помните о необходимости учитывать требования к безопасности и качеству на каждом этапе. Обращайтесь к профессионалам для получения консультаций и реализации ваших проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка водяного насоса автомобиля

Сборка водяного насоса автомобиля -

Сборка передней оси шасси – запрессовка втулки шасси

Сборка передней оси шасси – запрессовка втулки шасси -

Встроенная в линию машина для нанесения матричной маркировки InDot Marking

Встроенная в линию машина для нанесения матричной маркировки InDot Marking -

Портативная беспроводная электрическая маркировочная машина PortaDot 60-30E Touch

Портативная беспроводная электрическая маркировочная машина PortaDot 60-30E Touch -

Стальная форма для персонажей

Стальная форма для персонажей -

MarkMate Прикосновение

MarkMate Прикосновение -

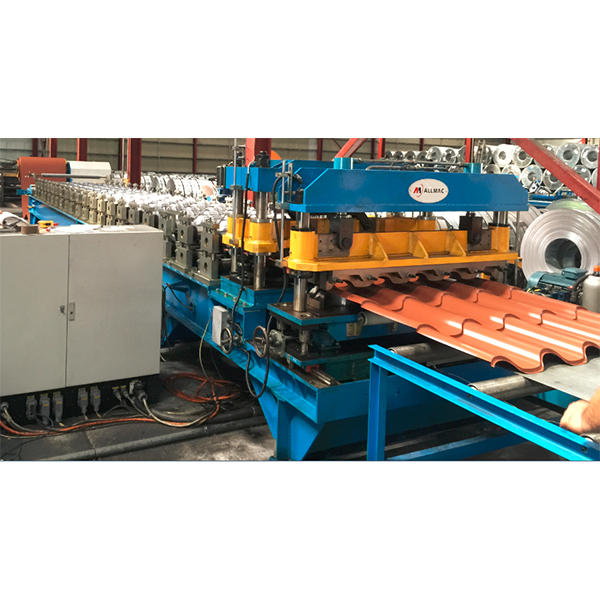

Машина для формовки кровельных панелей

Машина для формовки кровельных панелей -

Сборка петель капота

Сборка петель капота -

Машина для формовки рулонов плитки

Машина для формовки рулонов плитки -

Клепка дверных гаек

Клепка дверных гаек -

Машина для формовки рулонов коньковых крышек

Машина для формовки рулонов коньковых крышек -

Машина для формовки панелей

Машина для формовки панелей

Связанный поиск

Связанный поиск- Ведущие формовочные машины

- Знаменитая автоматизированная станция сборки ограничителей дверей

- Портативные маркировочные машины в Китае

- Производитель оборудования для сборки автомобильных шаровых шарниров

- Производственные линии сборки в Китае

- Отличный портативный лазерный маркировочный станок

- OEM автоматизированная линия сборки

- Превосходная технология многократной штамповки

- Холодная прокатка в Китае

- Высококачественное оборудование для сборки направляющих автомобильных сидений