Производители поточных сборочных линий

Современное производство – это непрерывный поток. И чтобы этот поток был эффективным, необходимы надежные и производительные производители поточных сборочных линий. Но как выбрать подходящего поставщика? Какие технологии сейчас наиболее актуальны? И на что стоит обратить внимание при внедрении новых линий? В этой статье мы разберем ключевые аспекты, поделимся реальным опытом и рассмотрим, какие производители поточных сборочных линий сейчас лидируют на рынке.

Что такое поточная сборочная линия и зачем она нужна?

Поточная сборочная линия – это организованный процесс сборки продукции, где элементы проходят последовательные этапы, каждый из которых выполняется на специальном рабочем месте. В отличие от мелкосерийного производства, где детали собираются индивидуально, на поточной линии происходит массовое производство. Это позволяет значительно повысить производительность, снизить трудозатраты и минимизировать ошибки.

Зачем она нужна? Во-первых, для увеличения объема производства. Во-вторых, для снижения себестоимости единицы продукции. В-третьих, для повышения качества. Представьте себе производство автомобилей – без поточной сборочной линии здесь просто не обойтись! Даже в более специализированных отраслях, таких как производство бытовой техники или электроники, применение поточной линии позволяет значительно оптимизировать процесс и добиться конкурентоспособности.

Основные этапы выбора производителя поточных сборочных линий

Выбор производителя поточных сборочных линий – это ответственный процесс, требующий тщательного анализа. Вот ключевые этапы:

Определение требований

Первый и самый важный шаг – четкое понимание ваших потребностей. Какие типы продукции вы планируете производить? Какой объем? Каковы требования к скорости сборки, точности и надежности? Необходимо продумать все детали – от размера и веса деталей до требуемой степени автоматизации.

Исследование рынка и выбор потенциальных поставщиков

После определения требований можно приступать к поиску производителей поточных сборочных линий. Используйте интернет, отраслевые выставки, рекомендации коллег. Обязательно изучите репутацию компаний, отзывы клиентов, наличие сертификатов качества. Особенно важно обратить внимание на опыт поставщика в вашей отрасли.

Сравнение предложений и оценка стоимости

Получите предложения от нескольких производителей поточных сборочных линий и внимательно их сравните. Не ограничивайтесь только ценой – учитывайте также технические характеристики, уровень автоматизации, гарантийные обязательства, стоимость обслуживания и запасных частей. Помните, что самая дешевая линия может оказаться самой дорогой в долгосрочной перспективе.

Проверка опыта и компетенции

Узнайте о реализованных проектах компании. Посмотрите на фотографии или видео с производственных площадок. Поговорите с клиентами, которые уже пользуются продукцией поставщика. Это поможет вам оценить опыт и компетенцию компании.

Типы поточных сборочных линий: обзор

Существует множество типов поточных сборочных линий, предназначенных для различных отраслей и типов продукции. Вот некоторые из наиболее распространенных:

Линейные линии

Это самый простой и распространенный тип линии, где элементы проходят последовательные этапы сборки по прямой линии. Линейные линии хорошо подходят для массового производства продукции с простым дизайном.

Спиральные линии

Спиральные линии позволяют более эффективно использовать производственное пространство, особенно в условиях ограниченной площади. В спиральной линии элементы собираются, двигаясь по спирали.

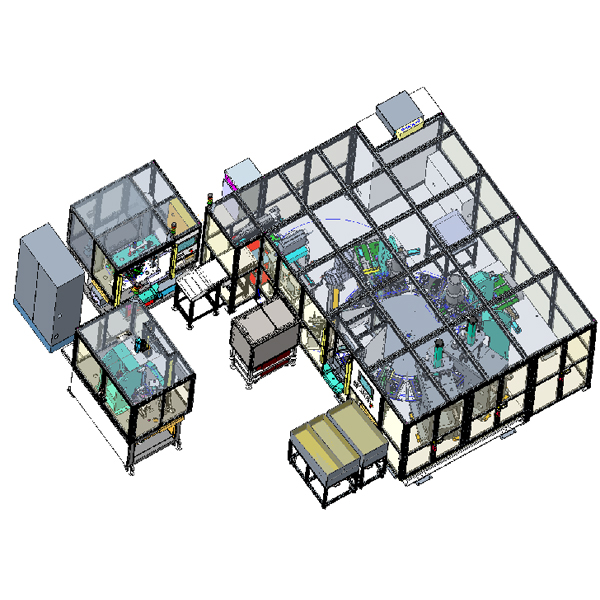

Модульные линии

Модульные линии – это гибкие системы, которые можно легко адаптировать к изменяющимся требованиям производства. Модульные линии состоят из отдельных модулей, которые можно добавлять или удалять в зависимости от потребностей.

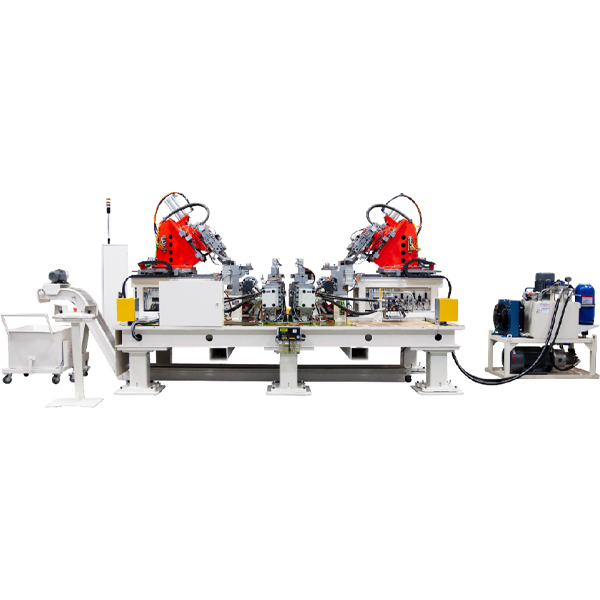

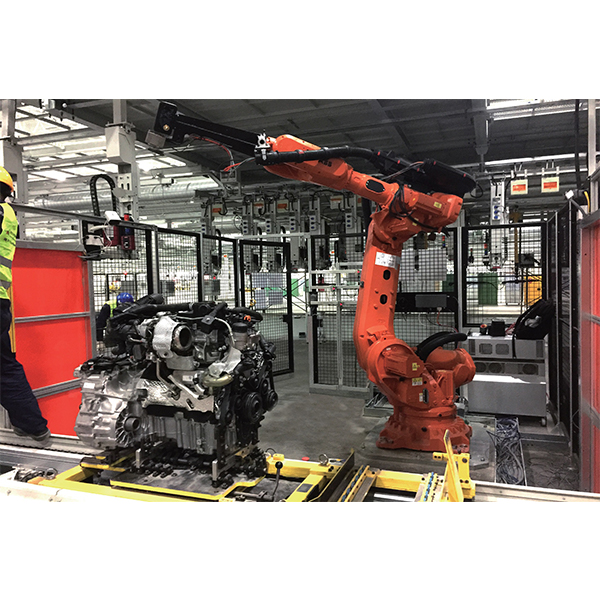

Роботизированные линии

Роботизированные линии – это автоматизированные системы, где роботы выполняют основные операции сборки. Роботизированные линии позволяют значительно повысить производительность, снизить трудозатраты и улучшить качество продукции. Компания ООО Нанкин АнМай Электромеханик предлагает решения для автоматизации сборочных линий, в том числе роботизированные комплексы. (https://www.allmacindustries.ru/)

Актуальные технологии в поточных сборочных линиях

Технологии в области производителей поточных сборочных линий постоянно развиваются. Вот некоторые из наиболее актуальных направлений:

Автоматизация и роботизация

Как уже упоминалось, автоматизация и роботизация играют все более важную роль в современном производстве. Роботы могут выполнять сложные и повторяющиеся операции с высокой точностью и скоростью. Внедрение роботизированных линий позволяет значительно повысить производительность, снизить трудозатраты и улучшить качество продукции. Например, системы машинного зрения позволяют роботам распознавать детали и выполнять сборку с высокой точностью.

Системы управления производством (MES)

MES-системы позволяют отслеживать все этапы производства, от поступления материалов до отгрузки готовой продукции. MES-системы предоставляют информацию о текущем состоянии производства, позволяют выявлять узкие места и оптимизировать производственный процесс.

Интернет вещей (IoT)

IoT-технологии позволяют собирать данные с оборудования и датчиков в режиме реального времени. Эти данные можно использовать для мониторинга состояния оборудования, прогнозирования поломок и оптимизации производственного процесса. Например, датчики вибрации могут предупредить о скорой поломке оборудования, что позволит предотвратить дорогостоящий ремонт.

Аддитивные технологии (3D-печать)

3D-печать позволяет создавать прототипы деталей и узлов, а также производить небольшие партии продукции. Это особенно полезно для быстрого создания новых продуктов и для производства деталей сложной формы.

Примеры успешного внедрения поточных сборочных линий

Многие компании успешно внедрили поточные сборочные линии, что позволило им значительно повысить производительность и снизить себестоимость продукции. Например, компания Toyota является пионером в области производственных систем, основанных на принципах бережливого производства. Благодаря внедрению поточных линий и автоматизации Toyota смогла значительно сократить сроки производства и повысить качество продукции.

Еще один пример – компания Foxconn, производитель электроники. Foxconn использует высокоавтоматизированные поточные линии для производства смартфонов, планшетов и другой электроники. Это позволяет компании производить огромные объемы продукции с минимальными трудозатратами.

Что нужно учитывать при выборе производителя поточных сборочных линий?

Прежде чем принимать окончательное решение о выборе производителя поточных сборочных линий, необходимо учесть следующие факторы:

- Репутация компании.

- Опыт работы в вашей отрасли.

- Технические характеристики оборудования.

- Уровень автоматизации.

- Гарантийные обязательства.

- Стоимость обслуживания и запасных частей.

- Наличие квалифицированного сервисного персонала.

И, конечно же, не забывайте о бюджете! Внедрение поточной линии – это инвестиция, которая должна принести ощутимую отдачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клепка дверных гаек

Клепка дверных гаек -

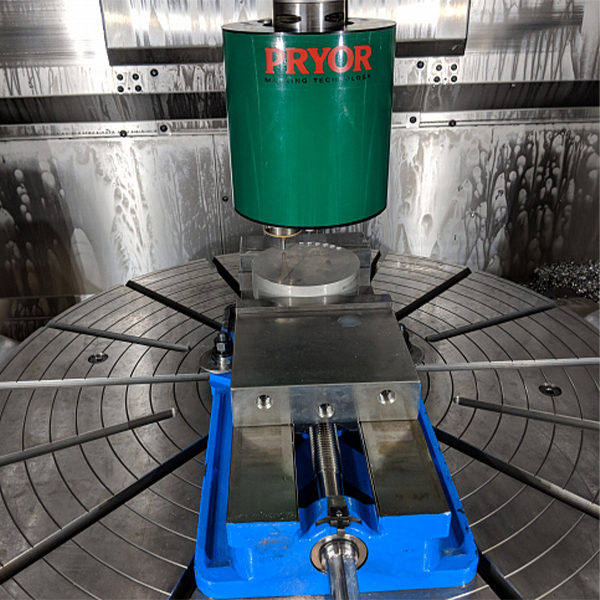

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E -

Пробивка отверстий в шасси

Пробивка отверстий в шасси -

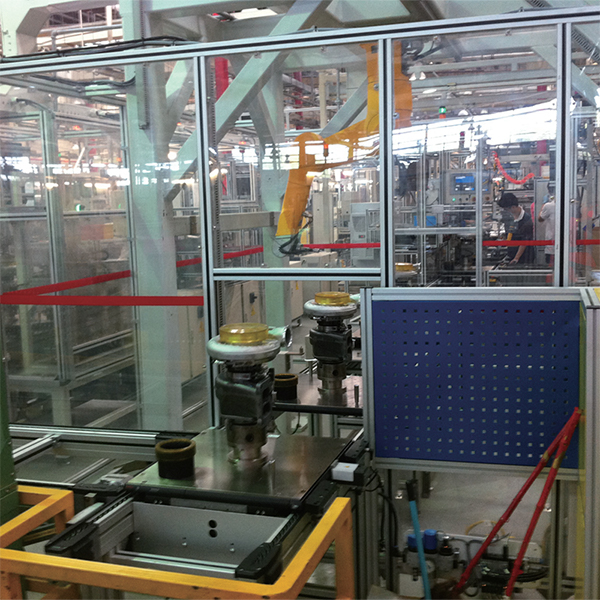

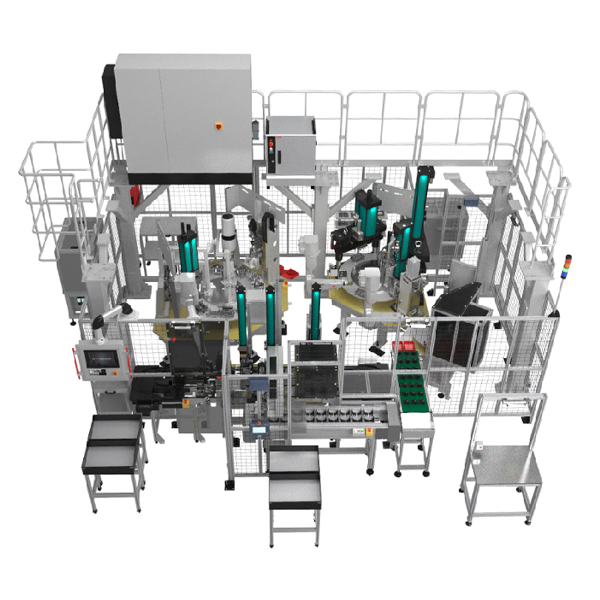

Линия сборки турбокомпрессоров

Линия сборки турбокомпрессоров -

Матричная маркировочная машина с ЧПУ Dot Peen Marking

Матричная маркировочная машина с ЧПУ Dot Peen Marking -

C&U Станок для формовки прогонов

C&U Станок для формовки прогонов -

Запрессовка болтов

Запрессовка болтов -

Оборудование для автоматизации вулканизации втулок автомобильных амортизаторов

Оборудование для автоматизации вулканизации втулок автомобильных амортизаторов -

Системы волоконно-оптической лазерной маркировки ПуРуи PRYOR Laser Marking

Системы волоконно-оптической лазерной маркировки ПуРуи PRYOR Laser Marking -

Автомобильная линия сборки двигателя маркировка прослеживаемость автоматическая линия

Автомобильная линия сборки двигателя маркировка прослеживаемость автоматическая линия -

Запрессовка гаек и болтов

Запрессовка гаек и болтов -

Станок для формовки жеребцов и треков

Станок для формовки жеребцов и треков

Связанный поиск

Связанный поиск- Отличная автоматизированная сборочная станция

- Ведущие портативные лазерные маркировочные машины

- Поставщики автоматизированной сборки

- Знаменитые роботы

- Поставщики маркировочных машин

- Производители разматывателей рулонов металла

- Машина для стыковой сварки на ножницах

- Превосходная двухголовочная загрузочная рама

- Нивелировочные машины

- Отличная интегрированная лазерная машина