линия сборки двигателя

В этой статье мы подробно рассмотрим линии сборки двигателей. Вы узнаете о ключевых компонентах, технологиях, применяемых материалах, а также о шагах, необходимых для оптимизации процесса производства. Мы предоставим практические советы и примеры, которые помогут вам улучшить эффективность и качество сборки двигателей.

Введение в Линию Сборки Двигателя

Линия сборки двигателя — это комплекс взаимосвязанных операций и оборудования, предназначенный для последовательной сборки двигателей внутреннего сгорания. Это критически важный компонент производственного процесса, от которого зависит качество, скорость и стоимость изготовления двигателей.

Основные Компоненты Линии Сборки Двигателя

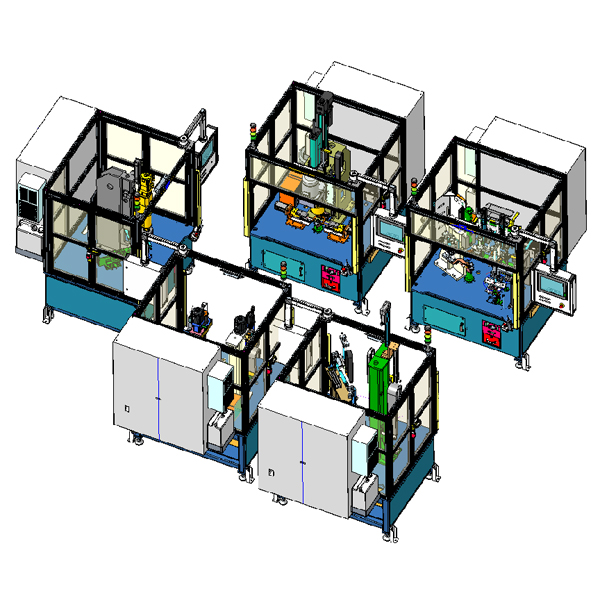

Линия сборки двигателя включает в себя множество компонентов, работающих в слаженном взаимодействии. Вот основные из них:

1. Сборочные Станции

Сборочные станции — это места, где выполняются конкретные этапы сборки. Это может быть установка поршней, сборка коленчатого вала, монтаж головки блока цилиндров и другие операции. Количество станций и их конфигурация зависят от сложности двигателя и объемов производства.

2. Транспортные Системы

Транспортные системы обеспечивают перемещение деталей и сборочных узлов между станциями. Это могут быть конвейеры, автоматические управляемые транспортные средства (AGV) или роботы. Цель — обеспечить непрерывный поток деталей и ускорить процесс сборки.

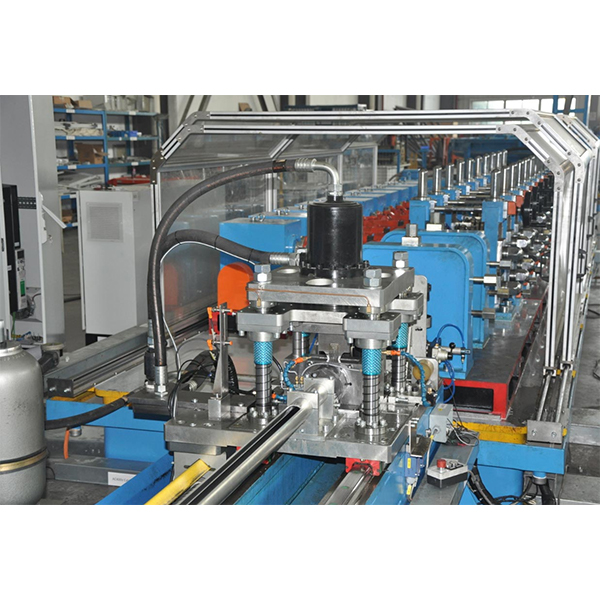

3. Оборудование для Обработки

В линиях сборки двигателей часто используются станки для механической обработки, такие как токарные станки, фрезерные станки и шлифовальные станки. Они необходимы для подготовки деталей к сборке, обеспечения точных размеров и обработки поверхностей.

4. Системы Контроля Качества

Системы контроля качества необходимы для обеспечения соответствия каждой детали и собранного узла спецификациям. Это включает в себя визуальный осмотр, измерительные приборы, автоматизированные испытательные стенды и другие инструменты.

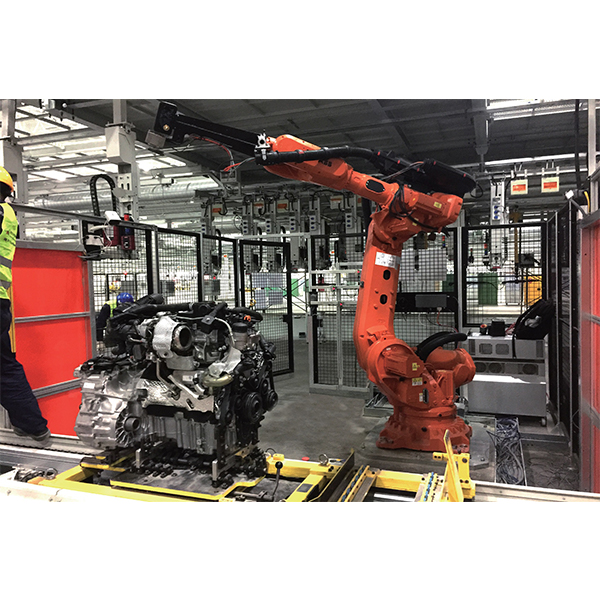

5. Роботизированные Системы

Роботы широко используются в линиях сборки двигателей для выполнения повторяющихся и сложных задач, таких как сварка, нанесение клея, закручивание болтов и установка деталей. Это повышает производительность и точность.

Технологии, Используемые в Линиях Сборки Двигателей

Современные линии сборки двигателей используют передовые технологии для повышения эффективности и качества.

1. Автоматизация

Автоматизация является ключевым компонентом современных линий сборки. Она включает в себя использование роботов, автоматических транспортных систем и автоматизированных систем управления.

2. Интегрированные Системы Управления

Интегрированные системы управления (MES, SCADA, ERP) обеспечивают мониторинг и управление всем производственным процессом. Они позволяют отслеживать состояние оборудования, управлять запасами, контролировать качество и оптимизировать производственные процессы.

3. Цифровое Моделирование

Цифровое моделирование (CAD, CAM) используется для проектирования, моделирования и оптимизации производственных процессов. Это позволяет выявлять проблемы на ранних этапах и сокращать время разработки.

Материалы, Используемые в Линиях Сборки Двигателей

Выбор материалов для деталей двигателя влияет на его надежность, производительность и долговечность. Рассмотрим основные материалы:

1. Чугун

Чугун часто используется для изготовления блоков цилиндров и головок блока цилиндров. Он обладает хорошей прочностью и стойкостью к высоким температурам.

2. Сталь

Сталь используется для изготовления коленчатых валов, распредвалов и других критических деталей. Она обеспечивает высокую прочность и износостойкость.

3. Алюминий

Алюминий используется для изготовления блоков цилиндров, головок блока цилиндров и поршней. Он обладает меньшим весом, чем чугун, что способствует снижению общего веса двигателя.

4. Пластмассы и Композиты

Пластмассы и композиты используются для изготовления различных деталей, таких как корпуса фильтров, крышки и уплотнения. Они обладают хорошими свойствами и могут снижать вес двигателя.

Этапы Сборки Двигателя

Процесс сборки двигателя включает в себя несколько основных этапов:

1. Подготовка Деталей

Подготовка деталей включает в себя очистку, обработку поверхности и сортировку деталей. Это необходимо для обеспечения правильной сборки и предотвращения дефектов.

2. Сборка Блока Цилиндров

Сборка блока цилиндров включает в себя установку гильз цилиндров, поршней, коленчатого вала и других деталей.

3. Сборка Головки Блока Цилиндров

Сборка головки блока цилиндров включает в себя установку клапанов, распредвала, свечей зажигания и других деталей.

4. Монтаж Вспомогательных Систем

Монтаж вспомогательных систем включает в себя установку топливной системы, системы зажигания, системы охлаждения и других компонентов.

5. Испытания и Контроль Качества

После сборки двигатель проходит испытания на испытательном стенде, где проверяются его характеристики и качество работы. Производится контроль на соответствие параметрам и спецификациям.

Оптимизация Линии Сборки Двигателя

Оптимизация линии сборки двигателя — это постоянный процесс, направленный на повышение эффективности и качества. Вот несколько советов:

1. Анализ Производственного Процесса

Проведите анализ производственного процесса, чтобы выявить узкие места и возможности для улучшения. Используйте инструменты анализа, такие как диаграммы Ишикавы и диаграммы Парето.

2. Автоматизация и Роботизация

Инвестируйте в автоматизацию и роботизацию для повышения производительности и снижения затрат. Рассмотрите возможность использования роботов для выполнения повторяющихся задач.

3. Обучение Персонала

Обучите своих сотрудников новым технологиям и процессам. Квалифицированный персонал играет важную роль в обеспечении качества и эффективности.

4. Улучшение Систем Контроля Качества

Внедрите современные системы контроля качества, чтобы быстро обнаруживать и устранять дефекты. Это включает в себя использование автоматизированных систем контроля и измерительных приборов.

5. Управление Запасами

Оптимизируйте управление запасами, чтобы избежать дефицита и избытка деталей. Используйте системы управления запасами (ERP) для эффективного планирования и контроля.

Примеры Успешных Линий Сборки Двигателей

Рассмотрим несколько примеров успешных линий сборки двигателей:

1. Toyota

Toyota известна своими эффективными линиями сборки и передовыми методами производства, такими как Just-in-Time.

2. BMW

BMW использует передовые технологии автоматизации и роботизации для производства высококачественных двигателей.

3. General Motors

General Motors постоянно совершенствует свои линии сборки для повышения эффективности и снижения затрат.

Заключение

Линия сборки двигателя — это сложная и многогранная система, требующая постоянного совершенствования. Следуя рекомендациям, приведенным в этой статье, вы сможете оптимизировать процесс сборки, повысить качество продукции и снизить затраты.

Для получения более подробной информации о линиях сборки двигателей и оборудовании, которое поможет повысить эффективность производства, рекомендуем обратиться к специалистам ООО Нанкин АнМай Электромеханик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

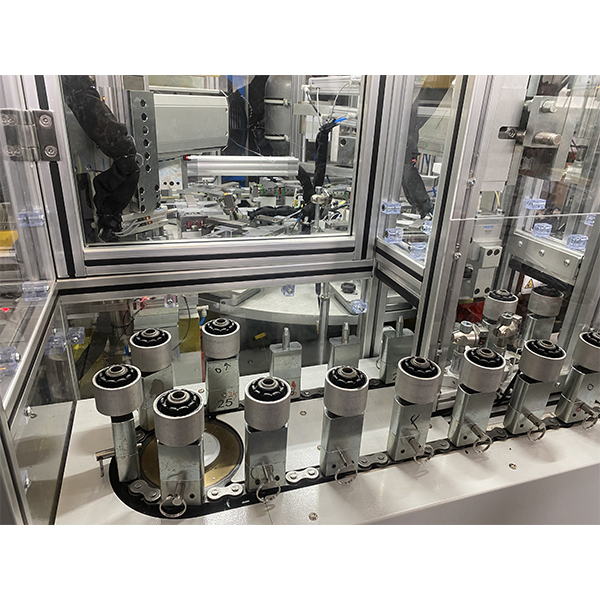

Оборудование для сборки шайб для амортизационных втулок

Оборудование для сборки шайб для амортизационных втулок -

Автоматическое оборудование для тиснения

Автоматическое оборудование для тиснения -

Промышленные системы матричной маркировки BenchDot 4000

Промышленные системы матричной маркировки BenchDot 4000 -

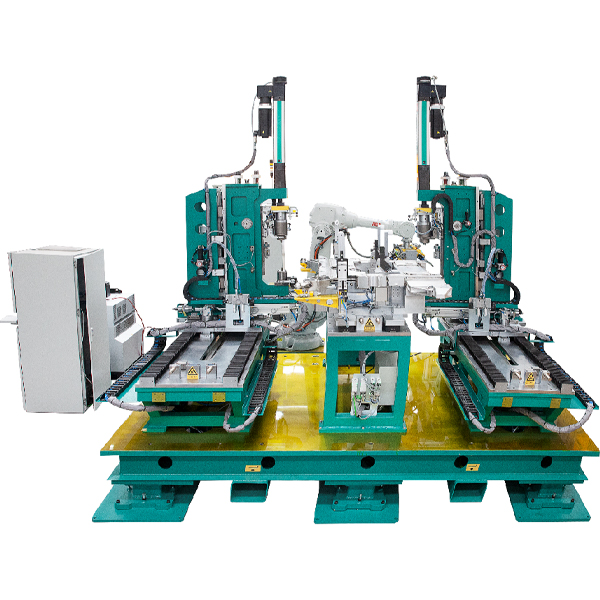

Прессовая сборка функциональных элементов автомобиля

Прессовая сборка функциональных элементов автомобиля -

Гравировальный станок InScribe Etching Machine

Гравировальный станок InScribe Etching Machine -

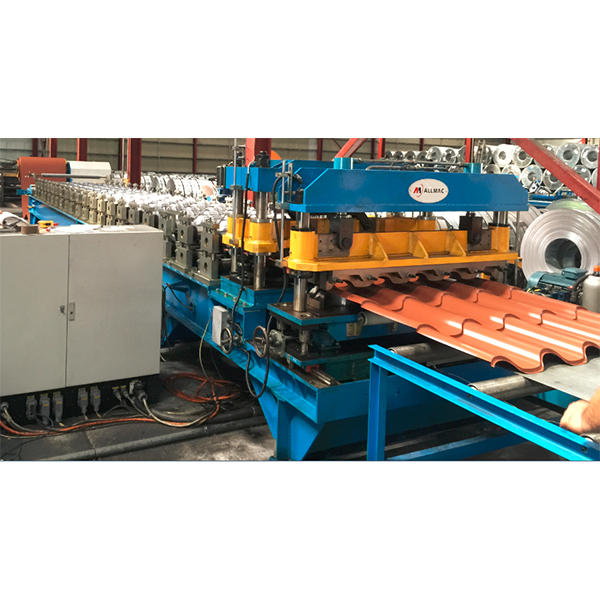

Машина для формовки трубных рулонов

Машина для формовки трубных рулонов -

Сервоприводная система давления

Сервоприводная система давления -

Сборочная линия шаровых опор

Сборочная линия шаровых опор -

Сборка направляющей автомобильного сиденья (версия 2)

Сборка направляющей автомобильного сиденья (версия 2) -

Пуансон

Пуансон -

Пробивка отверстий в системе шасси

Пробивка отверстий в системе шасси -

Автомобильная линия сборки двигателя маркировка прослеживаемость автоматическая линия

Автомобильная линия сборки двигателя маркировка прослеживаемость автоматическая линия

Связанный поиск

Связанный поиск- Знаменитый разматыватель металла

- OEM стальная печать символов

- Закупка оборудования для сборки рулевой колонки

- Производители настольных лазерных станков

- Купить прецизионный сервоприводный станок

- Купить онлайн маркировочная машина

- Высококачественная точечная маркировочная машина

- Купить линию сборки двигателей

- Производители автоматических линий для формовки рулонов

- Высококачественные электронные прессы TOX