Знаменитые линии сборки двигателей

В данной статье мы рассмотрим знаменитые линии сборки двигателей, сосредоточив внимание на передовых методах, используемых в индустрии. Вы узнаете о ключевых этапах производства, начиная от подготовки компонентов и заканчивая финальным тестированием. Мы проанализируем инновационные решения, применяемые для повышения эффективности и качества. Кроме того, мы изучим лучшие практики, которые позволяют добиться высокой производительности и надежности. Статья будет полезна специалистам, инженерам, студентам и всем, кто интересуется производством двигателей.

Введение: Эволюция линий сборки двигателей

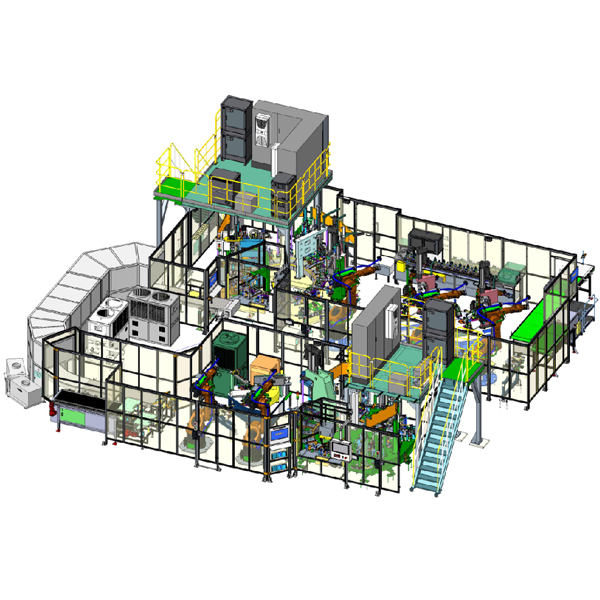

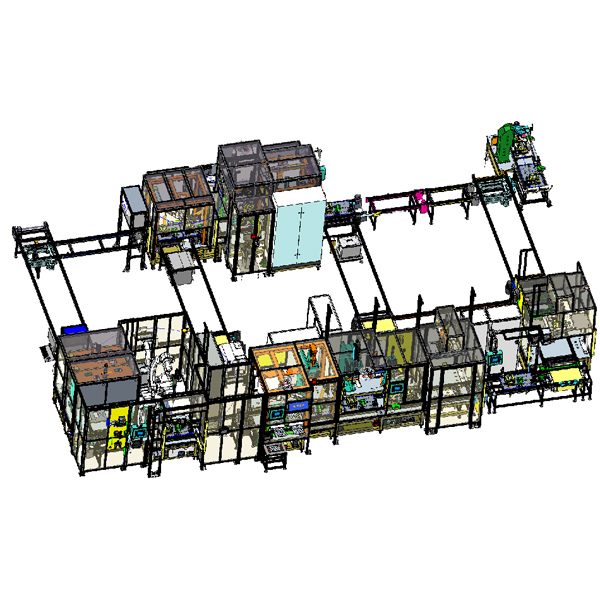

Линии сборки двигателей претерпели значительные изменения за последние десятилетия. От ручного труда до автоматизированных процессов, каждый этап эволюции привносил новые возможности для повышения производительности и снижения затрат. Современные линии сборки используют передовые технологии, включая робототехнику, системы машинного зрения и искусственный интеллект, для обеспечения максимальной точности и эффективности.

Ключевые этапы сборки двигателей

Процесс сборки двигателей включает в себя несколько основных этапов, каждый из которых критически важен для конечного результата.

Подготовка компонентов

На этом этапе происходит подготовка всех необходимых компонентов двигателя. Это включает в себя очистку, сортировку, и проверку деталей. Современные системы логистики и управления запасами (например, системы управления складом) обеспечивают своевременную доставку компонентов к сборочной линии.

Сборка блока цилиндров

Блок цилиндров – это основа двигателя. Его сборка включает в себя установку поршней, коленчатого вала и других компонентов. Автоматизированные системы обеспечивают точность и скорость сборки, минимизируя риски ошибок.

Сборка головки блока цилиндров

Головка блока цилиндров отвечает за управление клапанами и камерой сгорания. Сборка головки включает в себя установку клапанов, пружин, распределительного вала и других компонентов. Особое внимание уделяется точности при сборке, так как это напрямую влияет на производительность двигателя.

Установка вспомогательных систем

На этом этапе устанавливаются вспомогательные системы, такие как система охлаждения, система смазки и система зажигания. Автоматизация позволяет ускорить процесс и обеспечить высокое качество сборки.

Финальное тестирование и контроль качества

После сборки двигатели проходят тщательное тестирование, которое включает в себя проверку на герметичность, производительность и соответствие стандартам качества. Современные системы тестирования, оснащенные датчиками и программным обеспечением, позволяют быстро выявлять любые дефекты.

Инновации в производстве двигателей

Инновации играют ключевую роль в развитии линий сборки двигателей. Вот некоторые из наиболее значимых.

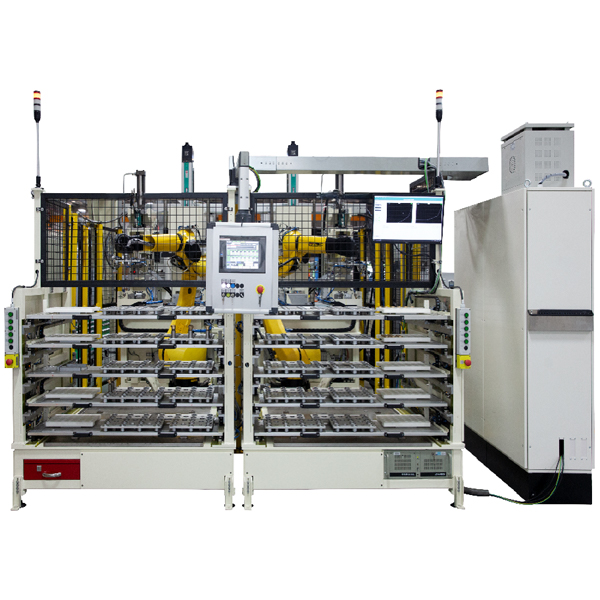

Роботизация

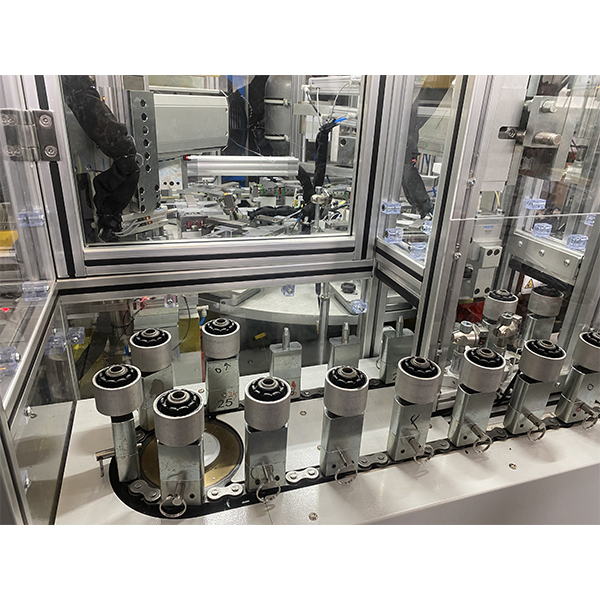

Роботы используются на многих этапах сборки, от установки компонентов до сварки и покраски. Они обеспечивают высокую точность, скорость и повторяемость операций.

Машинное зрение

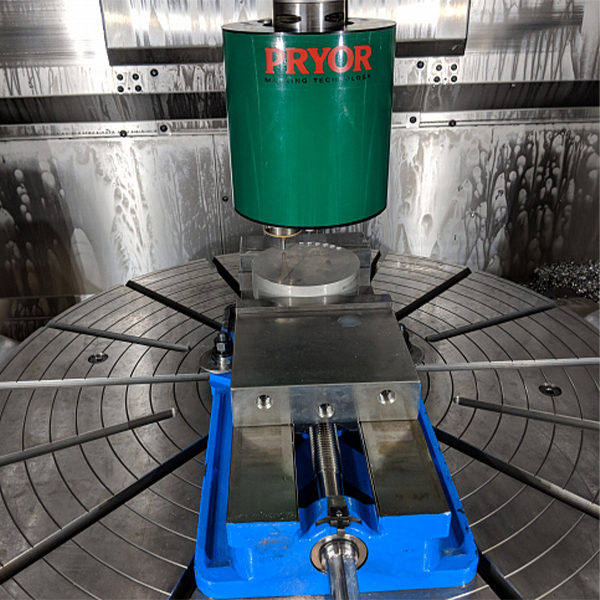

Системы машинного зрения позволяют автоматически проверять качество компонентов и сборки, выявляя дефекты на ранних стадиях. Это снижает затраты на исправление ошибок и повышает качество продукции.

Искусственный интеллект

Искусственный интеллект (ИИ) используется для оптимизации производственных процессов, прогнозирования поломок оборудования и управления запасами. Это позволяет повысить эффективность и снизить затраты.

Лучшие практики в сборке двигателей

Для достижения высоких результатов необходимо следовать лучшим практикам.

Оптимизация логистики

Эффективная логистика обеспечивает своевременную доставку компонентов к сборочной линии и минимизирует время простоя. (Подробнее о системах логистики можно узнать на ООО Нанкин АнМай Электромеханик).

Контроль качества на каждом этапе

Регулярный контроль качества позволяет выявлять дефекты на ранних стадиях и предотвращать их распространение. Это помогает снизить затраты на исправление ошибок и повысить качество продукции.

Обучение персонала

Квалифицированный персонал – это залог успешной работы. Регулярное обучение позволяет повысить навыки сотрудников и улучшить производительность.

Внедрение бережливого производства

Бережливое производство (Lean Manufacturing) направлено на устранение потерь и повышение эффективности. Это включает в себя оптимизацию процессов, сокращение времени цикла и повышение качества.

Примеры знаменитых линий сборки двигателей

Рассмотрим несколько примеров линий сборки двигателей, которые признаны одними из лучших в мире.

Завод BMW в Мюнхене

Завод BMW в Мюнхене известен своими передовыми технологиями автоматизации и высоким уровнем качества. На заводе используются роботы, системы машинного зрения и ИИ для обеспечения эффективности и надежности.

Завод Toyota в Японии

Toyota является пионером в области бережливого производства. Их заводы отличаются высокой эффективностью, минимальными отходами и высоким качеством продукции.

Завод Volkswagen в Вольфсбурге

Завод Volkswagen в Вольфсбурге – один из крупнейших автомобильных заводов в мире. Здесь применяются передовые технологии автоматизации и контроля качества.

Заключение: Будущее производства двигателей

Линии сборки двигателей продолжат развиваться, внедряя новые технологии и подходы. Автоматизация, искусственный интеллект и бережливое производство будут играть ключевую роль в повышении эффективности и качества. Производители, стремящиеся к успеху, будут постоянно совершенствовать свои процессы и использовать лучшие практики для достижения высоких результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка водяного насоса автомобиля

Сборка водяного насоса автомобиля -

Запрессовка гаек и болтов

Запрессовка гаек и болтов -

MarkMate Прикосновение

MarkMate Прикосновение -

Сборка компонентов DuSan (уточните бренд при необходимости)

Сборка компонентов DuSan (уточните бренд при необходимости) -

Пуансон

Пуансон -

Матричная маркировочная машина с ЧПУ Dot Peen Marking

Матричная маркировочная машина с ЧПУ Dot Peen Marking -

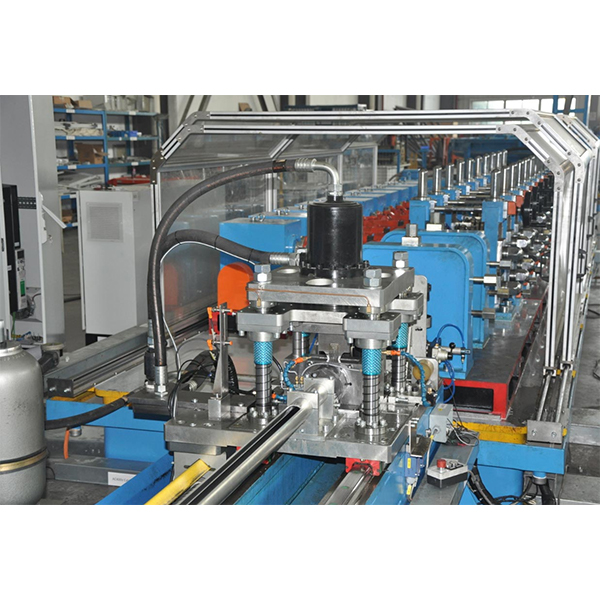

Машина для формовки трубных рулонов

Машина для формовки трубных рулонов -

Машина для формовки панелей

Машина для формовки панелей -

C&Z Станок для формовки прогонов

C&Z Станок для формовки прогонов -

Автоматическое оборудование для тиснения

Автоматическое оборудование для тиснения -

Пробивка отверстий в поперечине приборной панели кузова

Пробивка отверстий в поперечине приборной панели кузова -

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E

Портативная матричная маркировочная машина P50-25E PortaDot P50-25E

Связанный поиск

Связанный поиск- Превосходный сервоприводный двухпробивной высокоскоростной станок для глазурованной плитки

- Сервоприводная двухтактная высокоскоростная машина для производства глазурованной плитки

- Производители автоматизированных производственных линий

- Знаменитое нестандартное оборудование для автоматизации

- OEM пресс-машина

- Отличная линия для формирования металлических кровельных стеновых панелей

- OEM Автомобильный водяной насос оборудование для сборки

- Ведущие страны-покупатели автоматизированных линий сборки автомобилей

- OEM болт клепальный станок

- Закупка оборудования для сборки рулевой колонки