Ведущий покупатель рабочих станций контроля лазерной маркировки

Современная промышленность предъявляет все более высокие требования к точности и качеству обработки материалов. И лазерная маркировка, и контроль качества готовой продукции – неотъемлемые элементы успешного производства. Но как выбрать оптимальное решение для контроля качества при лазерной маркировке, чтобы обеспечить максимальную эффективность и минимизировать риски? Этот материал посвящен тому, кто является ведущим покупателем рабочих станций контроля лазерной маркировки, какие потребности у этих покупателей и какие решения сейчас наиболее актуальны на рынке. Мы рассмотрим ключевые факторы, влияющие на выбор, а также обсудим некоторые примеры успешного внедрения.

Кто является ведущим покупателем? Анализ целевой аудитории

Давайте сразу определимся, кто же является тем самым ведущим покупателем рабочих станций контроля лазерной маркировки. Это, как правило, предприятия, которые ориентированы на высокие стандарты качества и имеют серьезные инвестиции в производственное оборудование. К таким предприятиям можно отнести:

- Производители электроники: Контроль маркировки на печатных платах, корпусах, компонентах – критически важен для обеспечения соответствия требованиям нормативных документов и стандартов качества. Здесь важна высокая скорость и точность обработки данных, а также интеграция с существующими системами управления производством (MES).

- Автомобильная промышленность: Маркировка деталей, контроль качества нанесения символов и логотипов – обязательное требование. Нужна надежная система, способная выдерживать сложные условия производства (вибрация, перепады температур).

- Производители бытовой техники: Контроль маркировки на корпусах, деталях, контроль качества нанесения информации о производителе и модели. Требуется простота в использовании и интеграция с производственными линиями.

- Производители медицинского оборудования: Высочайшие требования к точности и надежности. Контроль маркировки на медицинских приборах, контроль качества нанесения серийных номеров и других идентификаторов. Необходима соответствие строгим нормам и стандартам (например, требованиям FDA).

Важно понимать, что потребности этих предприятий не сводятся только к техническим характеристикам оборудования. Они также учитывают стоимость внедрения, стоимость обслуживания, доступность квалифицированного сервиса и возможность интеграции с существующей IT-инфраструктурой.

Какие потребности стоят в центре внимания? Ключевые требования к рабочим станциям контроля

Итак, что же важно для ведущего покупателя рабочих станций контроля лазерной маркировки? Вот несколько ключевых аспектов:

Точность и надежность измерений

Это, безусловно, главный критерий. Необходимо, чтобы рабочая станция могла точно измерять размеры, углы, положение символов и других элементов маркировки. Ошибки в измерениях могут привести к браку продукции и серьезным финансовым потерям. Важны такие параметры, как минимальная погрешность, разрешение сканирования, качество алгоритмов обработки изображений.

Скорость обработки данных

Для высокопроизводительных производственных линий время обработки данных имеет критическое значение. Рабочая станция должна быстро сканировать, анализировать и классифицировать информацию о маркировке. Это достигается за счет использования современных алгоритмов, мощного процессора и достаточного объема памяти. Пример: в производстве электроники, где необходимо контролировать миллионы деталей в день, время обработки данных должно быть минимальным.

Универсальность и гибкость

Рабочая станция должна поддерживать широкий спектр типов маркировки (текст, логотипы, штрихкоды, QR-коды, 2D-коды) и материалов (металл, пластик, дерево, кожа). Важна возможность калибровки и настройки под конкретные задачи. Современные рабочие станции должны быть способны работать с различными форматами данных и интегрироваться с различными системами (например, с системами управления производством (MES) и системами контроля качества (QMS)).

Интеграция с лазерным оборудованием

Тесная интеграция с лазерным оборудованием позволяет автоматизировать процесс контроля качества и избежать ручного вмешательства. Это повышает эффективность и снижает риск ошибок. Интеграция может осуществляться через стандартные интерфейсы (например, Ethernet, USB) или с помощью специализированных API. Например, интеграция с лазерным станкам от Coherent или Trumpf позволяет полностью автоматизировать процесс контроля.

Простота использования и обслуживания

Рабочая станция должна быть интуитивно понятной и простой в использовании. Необходимо, чтобы операторы могли быстро освоить программу и выполнять необходимые задачи без специальной подготовки. Важно, чтобы система была надежной и требовала минимального обслуживания. Например, автоматические обновления программного обеспечения, дистанционная диагностика и техническая поддержка.

Примеры решений на рынке и их особенности

На рынке представлено множество различных рабочих станций контроля лазерной маркировки. Вот несколько примеров:

- Keyence Vision Systems: Широкий спектр решений для контроля качества, включая системы для контроля маркировки. Характеризуются высокой точностью, скоростью и надежностью. Используются в различных отраслях промышленности.

- Cognex: Лидер рынка систем машинного зрения. Предлагают решения для контроля маркировки, а также для контроля качества других производственных процессов. Отличаются высокой производительностью и возможностью интеграции с различными системами.

- Omron: Предлагают комплексные решения для автоматизации производства, включая системы контроля качества. Их системы для контроля маркировки отличаются простотой использования и интеграцией с другими продуктами Omron.

- ООО Нанкин АнМай Электромеханик (https://www.allmacindustries.ru/): Предлагает специализированные решения, ориентированные на нужды российских предприятий. Они предлагают не только оборудование, но и комплекс услуг, включая проектирование, монтаж и обслуживание. Например, они могут предложить системы контроля маркировки, оптимизированные для работы с лазерными станкам, произведенными в России. На их сайте можно найти информацию о различных моделях и конфигурациях рабочих станций, а также запросить консультацию специалиста.

При выборе конкретного решения важно учитывать специфику производственного процесса, требования к точности и скорости, а также бюджет.

Перспективы развития рынка

Рынок рабочих станций контроля лазерной маркировки продолжает расти. Это связано с увеличением спроса на высококачественную продукцию и необходимостью автоматизации производственных процессов. В будущем можно ожидать дальнейшего развития технологий машинного зрения, а также интеграции с искусственным интеллектом и машинным обучением. Это позволит создавать более интеллектуальные и автономные системы контроля качества, способные самостоятельно выявлять дефекты и оптимизировать производственный процесс.

Важным трендом является развитие облачных решений. Облачные платформы позволяют хранить и анализировать большие объемы данных о качестве продукции, а также удаленно управлять системами контроля. Это особенно актуально для предприятий, имеющих распределенную производственную сеть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промежуточная сборочная линия турбины

Промежуточная сборочная линия турбины -

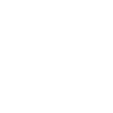

C&U Станок для формовки прогонов

C&U Станок для формовки прогонов -

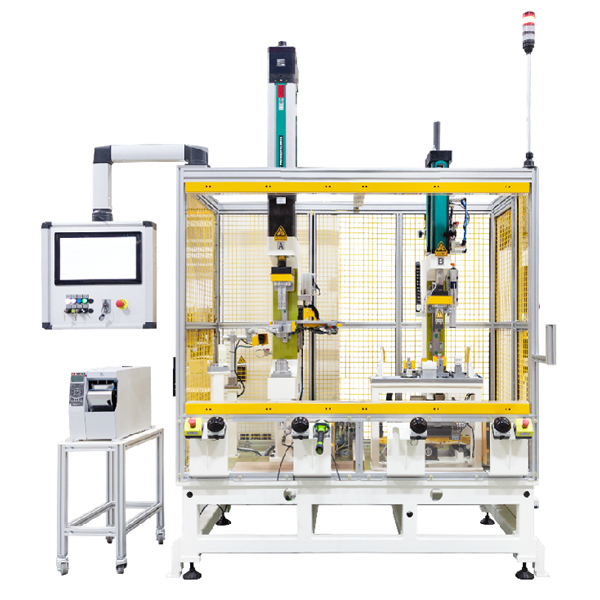

Запрессовка втулок рычага подвески

Запрессовка втулок рычага подвески -

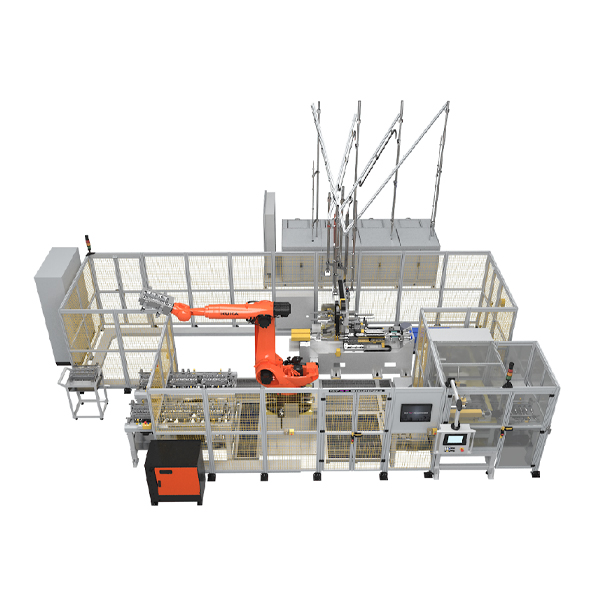

Линия сборки автомобильных коробок передач

Линия сборки автомобильных коробок передач -

Машина для формовки кровельных панелей

Машина для формовки кровельных панелей -

Системы матричной маркировки для мастерских 100-75E MarkMate 100-75E

Системы матричной маркировки для мастерских 100-75E MarkMate 100-75E -

Портативная матричная маркировочная машина P130-30E Portadot P130-30E

Портативная матричная маркировочная машина P130-30E Portadot P130-30E -

Сборка головки блока цилиндров

Сборка головки блока цилиндров -

Мобильная маркировочная станция с наклонной головкой

Мобильная маркировочная станция с наклонной головкой -

Пробивка отверстий в системе шасси

Пробивка отверстий в системе шасси -

Сборочная линия рулевой колонки

Сборочная линия рулевой колонки -

Стальная форма для персонажей

Стальная форма для персонажей

Связанный поиск

Связанный поиск- Высококачественная автоматическая паллетизация

- Знаменитые трафаретные формы

- Производители лазерных станков для маркировки

- Высококачественные трафаретные коды

- OEM высокоскоростная формовочная машина

- Автоматическое оборудование для лазерной маркировки

- Ведущая сборочная линия

- Знаменитое винтовое оборудование

- Производители укупорочного оборудования

- Превосходный гибочный станок